Maquinação de engrenagens

Temos uma máquina de modelação de engrenagens CNC

Máquina de fresagem de engrenagensA máquina de fresagem de engrenagens, a máquina de brochagem vertical de estrias, desde o forjamento de materiais até à maquinagem de precisão e ao processamento de engrenagens, reflectem a rastreabilidade da tecnologia e da qualidade.

O nosso processamento de equipamento O equipamento pode fabricar anéis de engrenagem internos e externos e suportes giratórios dentro de 2 metros, amplamente utilizados em transmissão, energia eólica, escavadeira, guindaste de torre, sistema de controlo de fluxo e outros campos.

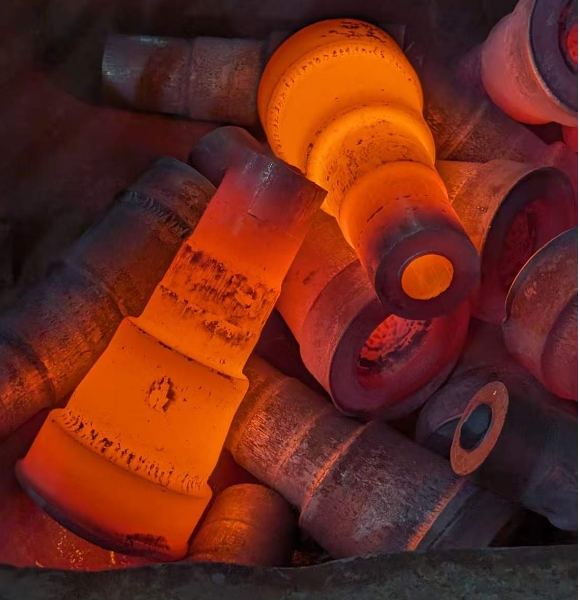

Cenário de aplicação do forjamento de engrenagens

O processo de forjamento é normalmente necessário para ocasiões com elevados requisitos de resistência,

resistência ao desgaste e a vida útil da engrenagem, e os objectivos são os seguintes:

Engrenagens pesadas: caixas de velocidades de engenharia, equipamento mineiro, caixas de velocidades de energia eólica e outros componentes que suportam cargas de binário e de impacto elevadas.

Sistema de transmissão de elevado desempenho: Eixo de tração de camiões pesados, borda de roda de eixo grande, sistema de propulsão marítima e outras áreas em que o ambiente de trabalho é relativamente duro.

Θ Tratamento térmico:

A combinação de material, forjamento e tratamento térmico pode garantir melhor a densidade e as propriedades mecânicas do material, bem como a resistência ao desgaste.

Θ Vantagens:

Propriedades mecânicas: a resistência e a tenacidade são muito superiores às das peças fundidas ou maquinadas puras.

As linhas de fluxo de fibras estão distribuídas ao longo do perfil da engrenagem para melhorar a resistência à fadiga e ao impacto.

Processo de conformação de peças em bruto para engrenagens

(1) Forjamento a quente e extrusão a frio:

deformação plástica do tarugo de metal através de forjamento a quente ou a frio, formação de engrenagens em branco e, em seguida, formação através de fresagem, modelação de engrenagens e outros processos.

Cenário de aplicação: Engrenagem de média e alta resistência (como transmissão automóvel, engrenagem de máquinas de engenharia).

Caraterísticas: organização densa, boas propriedades mecânicas, forte resistência à fadiga, mas o custo e as taxas de molde são elevados.

(2) Fundição:

fundição em areia, fundição de precisão, etc.

Cenários de aplicação: formas grandes e complexas ou engrenagens produzidas em massa.

Caraterísticas: solto, pouco resistente, mas de baixo custo.

(3) Metalurgia do pó: prensagem de pó metálico após sinterização.

Cenário de aplicação: Pequenas engrenagens de alta precisão (tais como ferramentas eléctricas, engrenagens de electrodomésticos).

Caraterísticas: formação de rede próxima, elevada taxa de utilização de material, mas precisão insuficiente, baixa capacidade de carga.

(4) Maquinação direta: torneamento e fresagem diretos a partir de material metálico em barra.

Cenário de aplicação: Protótipo, pequeno lote ou engrenagem de alta precisão.

Caraterísticas: Desperdício de material, desempenho geral, custo elevado.

Tecnologia de processamento da forma do dente da engrenagem

(1) fresagem:

A utilização de fresagem e movimento de malha de tarugo de engrenagem cortando a forma do dente.

Caraterísticas: Alta eficiência, precisão até IT7-IT8, adequado para pequenos módulos.

(2) Máquina de engrenagens:

Cortador de engrenagens com movimento recíproco para cima e para baixo para cortar a forma da engrenagem.

Caraterísticas: Baixa eficiência, mas a precisão é equivalente à da fresagem.

(3) Fresagem de dentes:

corte dente a dente com uma fresa de disco ou de dedo.

Caraterísticas: elevada flexibilidade, adequada para produtos de rolamentos de giro de grandes dimensões, mas baixa eficiência.

(4) Dentes de barbear:

faca de barbear e engrenagem para enrolar, remover uma pequena quantidade de excedente.

Caraterísticas: Após o processo de fresagem, a precisão pode atingir o nível IT6-IT7, alta eficiência.

(5) Retificação de engrenagens:

rebolo para retificar a superfície do dente, melhorar a precisão e o acabamento.

Caraterísticas: A precisão pode atingir o nível IT4-IT5, utilizado para engrenagens de alta precisão (como as engrenagens do sector automóvel e aeroespacial), mas o custo é elevado.

(6) Afiação de engrenagens:

Utilizar o disco de afiar para melhorar a rugosidade da superfície do dente.

Caraterísticas: Adequado para o acabamento de engrenagens após a têmpera.

(7) dentes de brochar:

o furo interior da ferramenta de brochar é formado uma vez.

Caraterísticas: Alta eficiência, adequada para pequenas aberturas, mas o custo da ferramenta é elevado.

Processo de tratamento térmico da engrenagem

⊆ Processo de tratamento térmico de engrenagens:

Revenido: melhora a resistência e a tenacidade global da engrenagem (aço de médio carbono).

Carburação de aço com baixo teor de carbono: melhora a dureza da superfície e a resistência ao desgaste (como o SAE8620H).

⊆ Nitretação:

tratamento a baixa temperatura, pequena deformação, adequado para engrenagens de precisão.

Endurecimento por indução: endurecimento local da superfície do dente, alta eficiência, mas baixa precisão.

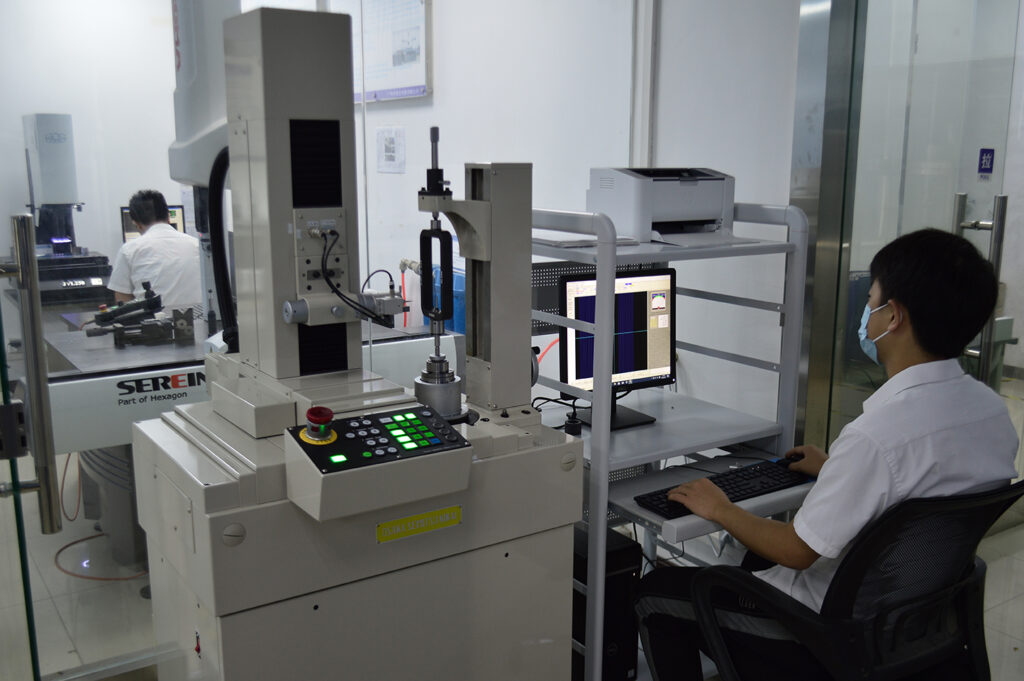

Pós-processamento e deteção

⊆ Retificação de engrenagens:

melhorar o nível de precisão e a correspondência de folgas.

⊆ Testes:

centro de medição de engrenagens (precisão), medidor de coordenadas (geometria), ensaio de dureza, etc.

Sugestão de referência do processo

Forjamento de engrenagens de alta precisão para trabalhos pesados → fresagem de engrenagens → têmpera por cementação → retificação de engrenagens

Engrenagem em massa de baixo custo Extrusão a frio/Metalurgia dos pós → Corte (ou enformação direta)

Fundição de grandes engrenagens de baixa velocidade → fresagem de engrenagens → têmpera