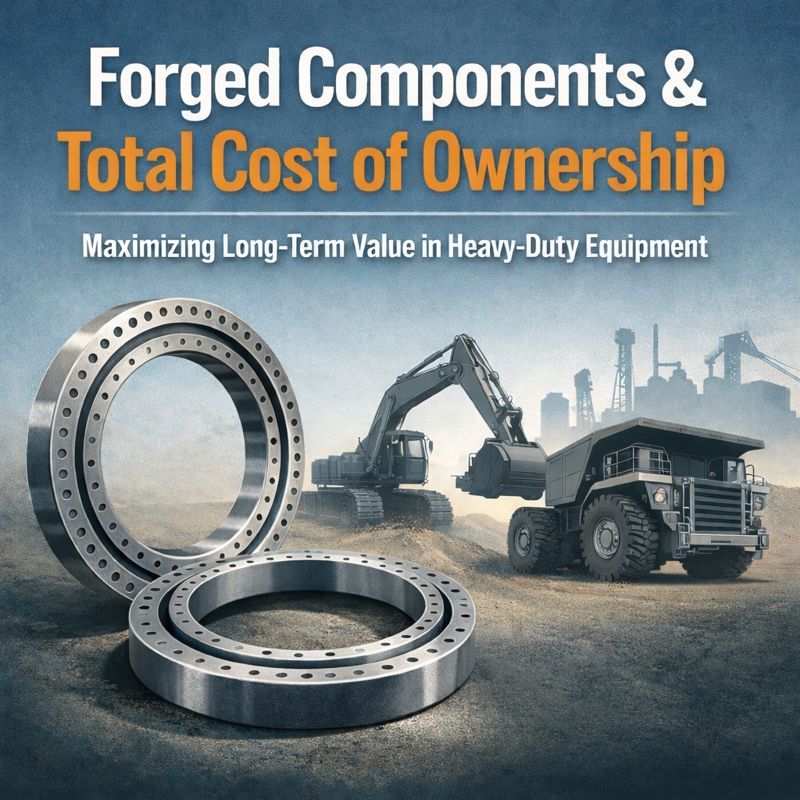

Come i componenti forgiati riducono il costo totale nei programmi OEM per impieghi gravosi

Nei programmi OEM per impieghi gravosi, la valutazione dei costi va oltre il prezzo unitario. I componenti utilizzati nelle macchine edili, nelle attrezzature minerarie e nei sistemi industriali spesso funzionano con cicli di servizio lunghi, in cui le decisioni di produzione prese nelle prime fasi del progetto influenzano i costi operativi e di manutenzione a lungo termine. Di conseguenza, il costo dei componenti forgiati viene sempre più valutato dal punto di vista del costo totale di proprietà piuttosto che come una spesa di produzione a sé stante.

Questo articolo spiega come i componenti forgiati contribuiscano all’efficienza dei costi durante l’intero ciclo di vita dei programmi OEM per veicoli pesanti. Esaminando insieme gli aspetti relativi alla produzione, alle prestazioni e all’approvvigionamento, i team OEM possono comprendere meglio quando i componenti forgiati supportano il controllo dei costi a lungo termine e l’esecuzione stabile dei progetti.

Comprendere il costo totale di proprietà nei programmi OEM per veicoli pesanti

Il costo totale di proprietà nei programmi OEM per impieghi gravosi include più del semplice costo di produzione iniziale. In genere copre le spese relative alla produzione, alla lavorazione, all’ispezione, all’installazione, alla manutenzione e all’assistenza durante la vita operativa del componente. Per le attrezzature di lunga durata, questi elementi di costo spesso superano il prezzo di acquisto iniziale.

I team di approvvigionamento e ingegneria OEM valutano sempre più spesso i percorsi di produzione in base alla loro influenza sulla stabilità dei costi del ciclo di vita. La coerenza della produzione, le prestazioni prevedibili e la ridotta variabilità contribuiscono a una migliore pianificazione dei costi a lungo termine.

Costo dei componenti forgiati rispetto a quelli fusi: una prospettiva sul ciclo di vita

Quando si confrontano i costi dei componenti forgiati con quelli fusi, gli OEM in genere valutano più della spesa iniziale di produzione. Dal punto di vista del ciclo di vita, le differenze in termini di uniformità di produzione, stabilità delle prestazioni e coordinamento a valle influenzano l’andamento dei costi a lungo termine nelle applicazioni pesanti.

Fattore costo | Componenti forgiati | Componenti fusi |

Costo iniziale di produzione | Influenzato dalla lavorazione dei materiali e dal processo di forgiatura | Influenzato dalla progettazione dello stampo e dalla configurazione della fusione |

Utilizzo dei materiali | Il flusso controllato del materiale favorisce un utilizzo efficiente | La flessibilità geometrica può influire sull’efficienza del materiale |

Efficienza di lavorazione | I pezzi grezzi forgiati spesso favoriscono percorsi di lavorazione stabili | Il margine di lavorazione dipende dalla geometria del getto |

Coerenza delle prestazioni | Supporta un comportamento prevedibile sotto carico | Le prestazioni variano in base alla progettazione e all’applicazione |

Manutenzione e pianificazione dell’assistenza | Consente intervalli di manutenzione stabili | La pianificazione dell’assistenza dipende dalle condizioni operative |

Stabilità dei costi del ciclo di vita | Supporta la prevedibilità dei costi a lungo termine | Il costo del ciclo di vita varia a seconda dello scenario applicativo |

Dal punto di vista del costo totale di proprietà, gli OEM valutano come questi fattori interagiscono durante l’intero ciclo di vita piuttosto che considerare il costo di produzione in modo isolato.

Per una discussione più ampia su come la forgiatura e la fusione differiscono in termini di processo e prestazioni, vedere Forgiatura vs fusione: come gli OEM scelgono i componenti per impieghi gravosi

In che modo i componenti forgiati contribuiscono a ridurre i costi del ciclo di vita

Prima di valutare in che modo i componenti forgiati contribuiscono a ridurre i costi del ciclo di vita, è importante comprendere come gli OEM affrontano la selezione del processo di forgiatura durante la fase iniziale di pianificazione del progetto. I percorsi di produzione definiti in questa fase influenzano il comportamento dei materiali, il coordinamento della lavorazione e la pianificazione delle ispezioni, tutti fattori che incidono sulle prestazioni dei costi a lungo termine.

Dal punto di vista dei costi del ciclo di vita, i componenti forgiati vengono spesso valutati in base al modo in cui contribuiscono alla stabilità delle prestazioni a lungo termine e alla coerenza della produzione nei programmi OEM per impieghi gravosi.

- Prestazioni meccaniche stabili per lunghi periodi di servizio

Il flusso controllato del materiale garantisce un comportamento costante sotto carico operativo, aiutando gli OEM a pianificare la manutenzione con sicurezza. - Manutenzione prevedibile e pianificazione delle sostituzioni

La costanza delle prestazioni consente di definire intervalli di manutenzione più chiari e favorisce la gestione dei costi del ciclo di vita a lungo termine. - Integrazione efficiente con la lavorazione e l’ispezione

I componenti forgiati si adattano bene ai processi di lavorazione e controllo qualità a valle, riducendo la variabilità nel tempo. - Coerenza produttiva durante tutto il ciclo di vita dei progetti

Il coordinamento dei processi di forgiatura, lavorazione meccanica e ispezione garantisce prestazioni prevedibili in termini di costi nelle applicazioni pesanti.

Insieme, questi fattori aiutano i team OEM a gestire i costi del ciclo di vita in modo più prevedibile durante l’intera durata di servizio dei componenti pesanti.

Efficienza produttiva e controllo dei costi nei componenti forgiati

L’efficienza produttiva gioca un ruolo importante nel costo dei componenti forgiati. I pezzi grezzi ben definiti favoriscono una lavorazione efficiente riducendo la rimozione superflua di materiale e stabilizzando i percorsi di lavorazione.

Nei percorsi di produzione coordinati, la forgiatura e la lavorazione vengono pianificate insieme, contribuendo a controllare i tempi di lavorazione e l’allocazione delle risorse. Questa integrazione favorisce risultati di produzione costanti e la prevedibilità dei costi.

Vantaggi in termini di costi dei componenti forgiati nei programmi OEM basati su progetti

Nei programmi OEM basati su progetti, i volumi di produzione sono spesso moderati e le specifiche possono evolvere durante le fasi iniziali. I componenti forgiati supportano questo ambiente offrendo flessibilità nella geometria e nella scelta dei materiali senza ricorrere a utensili altamente specializzati.

Questa flessibilità aiuta gli OEM a gestire l’allocazione dei costi nelle diverse fasi del progetto, mantenendo al contempo la coerenza della produzione. Di conseguenza, i componenti forgiati possono supportare una pianificazione e un’esecuzione stabili nei programmi basati su progetti.

Quando i componenti forgiati sono economicamente vantaggiosi per gli OEM

I componenti forgiati sono spesso economicamente vantaggiosi per gli OEM nelle seguenti situazioni:

- Componenti per impieghi gravosi sottoposti a carichi continui o ciclici

- Programmi con lunga durata di servizio e strutture dei costi sensibili alla manutenzione

- Produzione basata su progetti che richiede geometria flessibile ed esecuzione stabile

- Applicazioni in cui la coerenza della produzione supporta la pianificazione dei costi a lungo termine

Perché gli OEM apprezzano i partner di produzione integrati

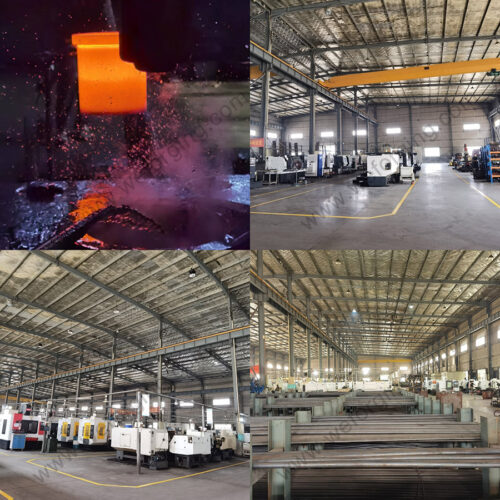

Per i programmi OEM pesanti, i partner di produzione integrati supportano il controllo dei costi e la durata dei componenti coordinando la forgiatura, il trattamento termico e la lavorazione meccanica all’interno di un unico sistema di produzione. Questa struttura migliora l’allineamento dei processi, l’uniformità dei materiali e la tracciabilità in tutte le fasi di produzione.

Riducendo i passaggi di consegne tra fornitori e allineando la produzione alla pianificazione delle ispezioni, la produzione integrata aiuta i team OEM a gestire i requisiti di qualità in modo più efficiente. Questo approccio supporta un’esecuzione stabile dei progetti e prestazioni dei costi del ciclo di vita più prevedibili.

Valutazione dei fornitori di forgiatura dal punto di vista del costo totale

La valutazione dei fornitori svolge un ruolo importante nel controllo dei costi totali per i programmi OEM pesanti. Dal punto di vista del costo totale, gli OEM valutano tipicamente i fornitori di forgiatura in base ai seguenti aspetti:

- Capacità produttiva e copertura dei processi

Capacità di supportare i metodi di forgiatura, le dimensioni dei componenti e i tipi di materiali richiesti. - Sistemi di qualità e supporto alle ispezioni

Capacità di gestione della qualità, collaudo e ispezione in linea con gli standard OEM. - Coordinamento della produzione e pianificazione delle consegne

Pianificazione chiara delle fasi di forgiatura, lavorazione meccanica e ispezione per garantire un’esecuzione prevedibile. - Comunicazione tecnica e documentazione

Comunicazione efficace e documentazione completa durante l’intero ciclo di vita del progetto.

I fornitori che integrano forgiatura, lavorazione meccanica, ispezione e documentazione in un piano di produzione coordinato sono in una posizione migliore per garantire prestazioni stabili e prevedibili in termini di costi.

Conclusione

Il costo dei componenti forgiati deve essere valutato nel contesto più ampio del costo totale di proprietà nei programmi OEM per impieghi gravosi. Sebbene il prezzo unitario sia un fattore da considerare, la coerenza della produzione, le prestazioni durante il ciclo di vita e il coordinamento dell’approvvigionamento spesso hanno un’influenza maggiore sui costi a lungo termine. Valutando questi elementi nel loro insieme, gli OEM possono prendere decisioni di produzione che supportano un’esecuzione stabile e l’efficienza dei costi durante l’intero ciclo di vita del progetto.

Se state valutando le opzioni dei componenti forgiati per un programma OEM specifico, il nostro team è a vostra disposizione per discutere i requisiti tecnici e gli approcci di produzione. Non esitate a contattarci per una consulenza gratuita, con risposte fornite in genere entro 24 ore.