Come gli OEM scelgono tra forgiatura e fusione per i componenti per impieghi gravosi

Per gli OEM che producono componenti per impieghi gravosi e portanti, la scelta del giusto processo produttivo è una decisione fondamentale in termini di progettazione e approvvigionamento. In pratica, il confronto tra forgiatura e fusione va oltre i costi di produzione e la flessibilità di progettazione, poiché influenza direttamente la resistenza strutturale, le prestazioni a fatica e l’affidabilità a lungo termine in ambienti operativi difficili.

Across industries such as mining, construction, and heavy equipment manufacturing, components are routinely exposed to repeated loads, shock forces, and challenging service conditions. By understanding how forging and casting differ in process characteristics and performance outcomes, OEM teams can make informed decisions that balance durability, operational stability, and lifecycle cost.

Forgiatura vs fusione: panoramica del processo di produzione

Sebbene la forgiatura e la fusione siano entrambi metodi di formatura dei metalli ampiamente utilizzati, differiscono fondamentalmente nel modo in cui viene creata e controllata la struttura del materiale.

Caratteristiche del processo di forgiatura:

- Il metallo viene modellato attraverso una deformazione plastica controllata sotto forza di compressione.

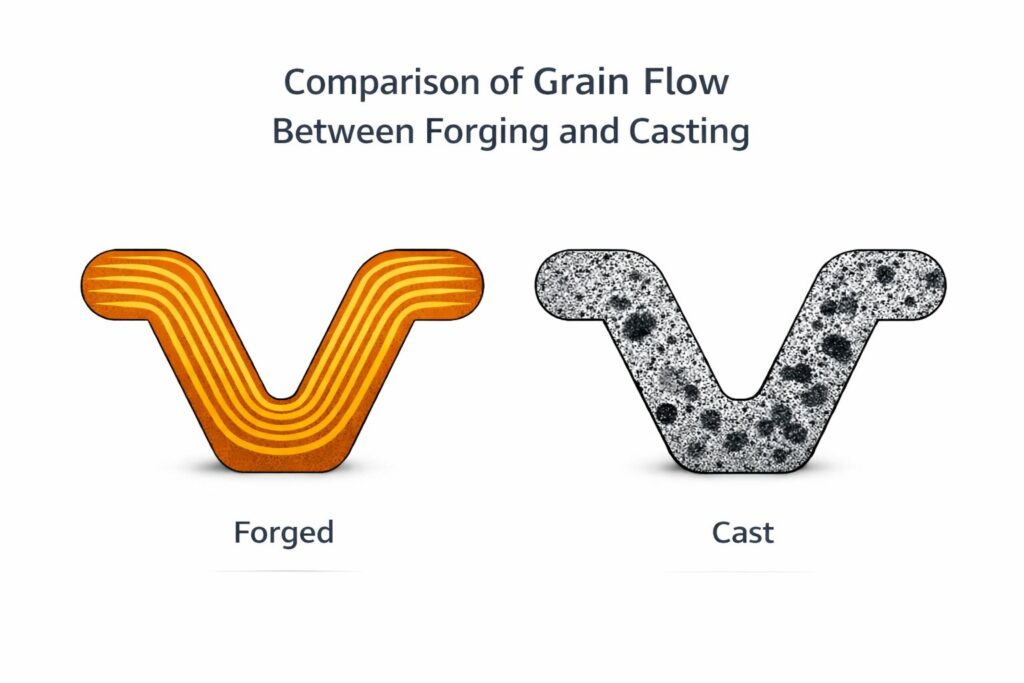

- Internal grain flow is refined and aligned with the part geometry

- La densità del materiale viene aumentata, favorendo una maggiore integrità strutturale.

- Fornisce una risposta stabile al trattamento termico e alla successiva lavorazione.

Caratteristiche del processo di fusione:

- Il metallo fuso viene versato in uno stampo e si solidifica nella forma finale.

- Consente una maggiore libertà per geometrie complesse e cavità interne.

- Solidification may introduce porosity or localized microstructural variation

- Le proprietà meccaniche sono più sensibili alle condizioni di processo e di raffreddamento.

Queste differenze a livello di processo influenzano la lavorazione a valle, la strategia di ispezione e la coerenza delle prestazioni, rendendo la scelta del percorso di produzione una decisione critica per i componenti pesanti.

Confronto tra resistenza della forgiatura e della fusione per componenti per impieghi gravosi

Tabella comparativa di resistenza e prestazioni

Aspetto | Componenti forgiati | Componenti fusi |

Principio di fabbricazione | Deformazione plastica sotto forza di compressione | Metal solidification in a mold |

Struttura granulare | Flusso granulare continuo e direzionale | Struttura granulare solidificata non direzionale |

Densità del materiale | Alta densità con vuoti interni minimi | La densità dipende dal controllo della solidificazione |

Resistenza alla trazione e allo snervamento | Generalmente più elevata e più costante | Adeguata per applicazioni con carichi moderati |

Resistenza alla fatica | Eccellente resistenza sotto carico ciclico | Prestazioni di fatica inferiori sotto stress ripetuto |

Tolleranza agli urti e agli shock | Forte resistenza agli urti e ai carichi improvvisi | Più sensibile alle condizioni di impatto |

Risposta al trattamento termico | Stabile e prevedibile | Più sensibile alle variazioni di processo |

Idoneità per componenti sottoposti a sollecitazioni elevate | Particolarmente adatto per componenti portanti | Adatto per parti non critiche o con carico ridotto |

Questo confronto evidenzia il motivo per cui i componenti forgiati vengono comunemente scelti per applicazioni pesanti e portanti. Attraverso la deformazione controllata, la forgiatura produce un flusso di grani allineato e una maggiore densità del materiale, che contribuisce direttamente ai vantaggi strutturali della forgiatura, tra cui una migliore resistenza alla fatica e tolleranza agli urti.

I componenti fusi possono funzionare efficacemente in applicazioni con livelli di sollecitazione moderati, ma le loro proprietà meccaniche dipendono maggiormente dalla stabilità del processo e dal controllo delle ispezioni. Per gli OEM che operano in ambienti difficili, la forgiatura offre una maggiore affidabilità in termini di prestazioni strutturali a lungo termine.

Quando scegliere la forgiatura rispetto alla fusione

Quando si sceglie tra forgiatura e fusione, la resistenza alla trazione e il limite di snervamento sono spesso fattori decisivi per le applicazioni pesanti. Il limite di snervamento indica la capacità di un componente di resistere alla deformazione permanente sotto carico prolungato, mentre la resistenza alla trazione definisce la sua capacità massima di carico prima della rottura.

La forgiatura viene comunemente scelta quando:

Components operate under sustained or cyclic loads where yield strength is critical to maintaining dimensional stability

Higher tensile strength is required to provide sufficient safety margin against peak or impact loads

Si prevede una lunga durata e prestazioni prevedibili in condizioni operative impegnative

In these situations, the refined grain structure created through forging supports consistent mechanical performance and long-term reliability.

Forgiatura vs fusione per attrezzature minerarie e edili

Le attrezzature minerarie ed edili operano in ambienti caratterizzati da carichi pesanti, vibrazioni e condizioni abrasive. In queste applicazioni, i componenti forgiati per attrezzature minerarie come corone dentate, alberi, perni e connettori strutturali sono spesso esposti a carichi d’urto e funzionamento continuo.

La forgiatura è spesso preferita per le sue prestazioni superiori in termini di resistenza alla fatica e alla formazione di cricche, che aiutano gli OEM a ridurre la manutenzione non programmata e ad allungare gli intervalli di manutenzione in condizioni operative difficili. La fusione può ancora essere utilizzata per parti non critiche o sottoposte a sollecitazioni ridotte, ma gli elementi portanti traggono in genere vantaggio dai benefici strutturali offerti dalla forgiatura.

Considerazioni sul controllo qualità

Anche i requisiti di controllo qualità influenzano la scelta del processo di produzione. I componenti forgiati beneficiano di strutture interne più uniformi, che semplificano i test non distruttivi e il controllo dimensionale.

Il flusso costante del materiale migliora la tracciabilità tra i lotti e garantisce prestazioni stabili dopo il trattamento termico. Per i team di approvvigionamento degli OEM, questa prevedibilità riduce il rischio di fornitura e migliora la garanzia di qualità a lungo termine. I processi di fusione richiedono un attento controllo della solidificazione e ispezioni per gestire i difetti interni, rendendo i risultati di qualità più sensibili alle variazioni di processo.

Conclusione

La scelta tra forgiatura e fusione dipende dal carico dell’applicazione, dalle prestazioni attese e dalle priorità di progettazione. Per i componenti pesanti e portanti, la forgiatura è comunemente scelta per la sua resistenza strutturale, le prestazioni a fatica e la stabilità a lungo termine, mentre la fusione è adatta ad applicazioni con esigenze moderate.

Gli OEM che valutano le opzioni di produzione possono trarre vantaggio da una discussione tecnica preliminare. Per i progetti che coinvolgono componenti per impieghi gravosi, il nostro team può esaminare i disegni o i requisiti dell’applicazione per aiutare a identificare il percorso di produzione più appropriato.