Quando scegliere lo stampaggio a caldo?

Nella moderna lavorazione dei metalli, lo stampaggio a caldo si distingue come uno dei metodi più efficienti per produrre componenti resistenti, precisi e ripetibili. Comprimendo il metallo riscaldato all’interno degli stampi, migliora il flusso dei grani e l’integrità meccanica, garantendo al contempo la precisione dimensionale. Gli ingegneri valutano fattori quali la geometria dei pezzi, il volume di produzione e le esigenze prestazionali per decidere tra lo stampaggio a caldo aperto e lo stampaggio a caldo chiuso. Comprendere queste condizioni aiuta a determinare quando lo stampaggio offre il miglior equilibrio tra resistenza, costo e precisione per le applicazioni di stampaggio industriale e OEM.

Che cos'è lo stampaggio a caldo?

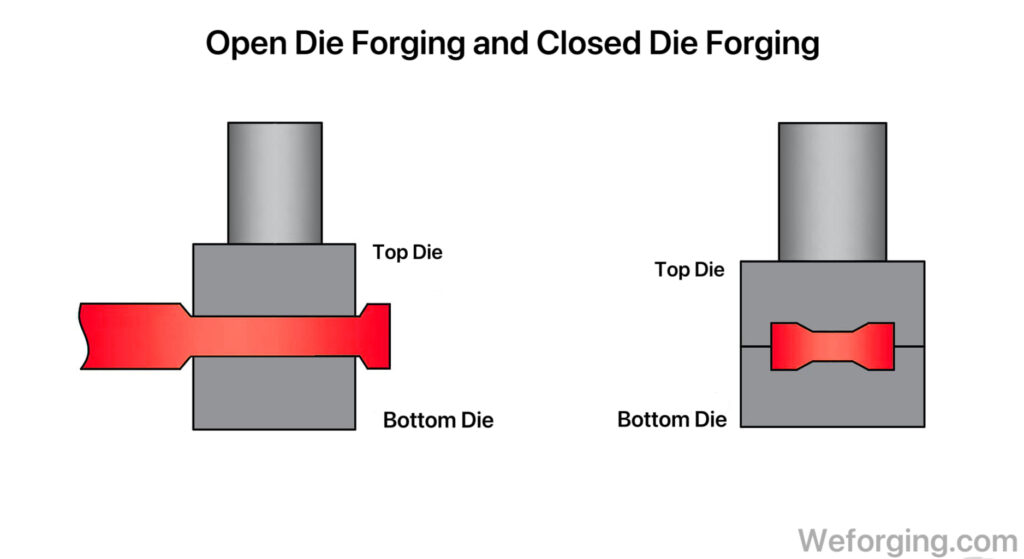

Lo stampaggio a caldo è un processo in cui il metallo viene deformato tra due stampi che gli conferiscono la geometria desiderata. Durante il processo di stampaggio a caldo chiuso, le billette preriscaldate vengono compresse all’interno di stampi abbinati per formare contorni precisi, mentre il materiale in eccesso (bava) viene successivamente rifilato. Al contrario, lo stampaggio a caldo aperto prevede la formatura di parti più grandi tra stampi piatti o semplici senza chiusura completa.

Questa deformazione controllata allinea la struttura granulare del metallo con la geometria del pezzo, aumentando la resistenza e la resistenza alla fatica: un vantaggio fondamentale rispetto alla fusione o alla lavorazione meccanica.

Quando scegliere lo stampaggio a caldo?

Lo stampaggio a caldo è particolarmente indicato quando i pezzi richiedono un’elevata resistenza, una geometria precisa e una qualità costante per volumi di produzione medio-alti.

Scegliere lo stampaggio a caldo quando:

– La geometria complessa richiede una precisione ripetibile (ad esempio, flange, ingranaggi e giunti).

– È richiesta un’elevata resistenza o resistenza alla fatica per i pezzi portanti.

– L’efficienza dei materiali è importante: lo stampaggio riduce al minimo gli scarti rispetto alla lavorazione meccanica.

– La standardizzazione OEM richiede tolleranze costanti e affidabilità meccanica.

Forgiatura a stampo aperto vs forgiatura a stampo chiuso

Sia lo stampaggio a stampo aperto che quello a stampo chiuso condividono gli stessi vantaggi metallurgici, ma differiscono in termini di scala e precisione.

Aspetto | Forgiatura a stampo aperto | Forgiatura a stampo chiuso |

Metodo di formatura | Il metallo viene deformato liberamente tra stampi piatti o semplici | Il metallo viene modellato all’interno di stampi completamente chiusi sotto alta pressione |

Dimensioni del pezzo | Adatto per componenti di grandi dimensioni come alberi e anelli | Ideale per parti di precisione di piccole e medie dimensioni |

Tolleranza | Precisione moderata | Elevata precisione e ripetibilità dimensionale |

Costo degli utensili | Costo degli utensili inferiore | Costo degli utensili superiore, ma riutilizzabili per la produzione di massa |

Volume di produzione | Da basso a medio | Da medio ad alto |

Utilizzo del materiale | Flessibile ma meno efficiente | Elevato utilizzo e sprechi minimi |

Finitura superficiale | Richiede lavorazioni aggiuntive | Forma quasi definitiva, lavorazioni minime richieste |

Applicazioni tipiche | Ingranaggi, raccordi, bielle |

Maggiori informazioni sulla forgiatura a stampo aperto rispetto alla forgiatura a stampo chiuso.

Applicazioni dello stampaggio a caldo

Le applicazioni dello stampaggio a caldo spaziano dai settori industriali pesanti a quelli di precisione, dove affidabilità e resistenza sono fondamentali.

- Industria automobilistica:

Lo stampaggio a matrice viene utilizzato per alberi di trasmissione, bielle, ingranaggi differenziali e componenti dello sterzo.

Questi componenti forgiati garantiscono un’elevata capacità di coppia e resistenza alla fatica nei veicoli commerciali, nei camion e nelle macchine edili. - Energia ed energia eolica:

Le flange, i mozzi e gli anelli di accoppiamento forgiati sono fondamentali nelle turbine eoliche, nelle condutture e nei sistemi a pressione.

Mantengono l’integrità della tenuta e la stabilità del carico in condizioni di pressione variabile o elevata. - Costruzioni e attrezzature pesanti:

I pistoni idraulici, i bracci e i giunti prodotti mediante stampaggio a caldo offrono resistenza e resistenza agli urti.

Sono comunemente utilizzati in escavatori, caricatori e presse idrauliche che operano sotto carichi ripetuti. - Settore marittimo e minerario:

Gli alberi forgiati, gli anelli di ancoraggio e i mozzi delle eliche offrono un’eccellente resistenza alla corrosione e una lunga durata nel tempo.

Questi componenti sono ideali per le attrezzature offshore e gli ambienti minerari abrasivi.

Ogni componente forgiato mantiene un flusso di grana raffinato, una consistenza strutturale e un’integrità dimensionale. Queste proprietà sono fondamentali per i sistemi esposti a sollecitazioni elevate e requisiti di sicurezza.

Vantaggi rispetto ad altre tecniche di formatura dei metalli

Rispetto ad altre tecniche di formatura dei metalli quali fusione, stampaggio o lavorazione meccanica, lo stampaggio a caldo offre resistenza, precisione e affidabilità a lungo termine superiori. La deformazione controllata del metallo riscaldato affina la struttura interna del grano e migliora la densità del materiale. Di conseguenza, la resistenza alla trazione e agli urti aumenta, mentre la porosità e i difetti interni sono notevolmente ridotti. Questa microstruttura raffinata conferisce ai pezzi forgiati un’integrità strutturale e una consistenza meccanica superiori in condizioni difficili.

I componenti forgiati mantengono proprietà uniformi su tutta la sezione trasversale. Ciò garantisce un’eccellente resistenza alla fatica e stabilità dimensionale in ambienti difficili. La forgiatura con stampo offre inoltre una finitura superficiale più liscia e richiede un margine di lavorazione inferiore. Questi vantaggi migliorano l’efficienza produttiva e riducono lo spreco di materiale.

Conclusione

Lo stampaggio a caldo offre il miglior equilibrio tra resistenza, precisione ed efficienza produttiva per la moderna produzione industriale. Scegliendo il metodo di stampaggio più adatto, aperto o chiuso, gli ingegneri possono ottenere prestazioni meccaniche superiori, geometrie uniformi e una riduzione degli scarti di materiale. Per i progetti OEM e di ingegneria che richiedono soluzioni su misura, lo stampaggio personalizzato offre la flessibilità necessaria per soddisfare requisiti specifici in termini di materiali, dimensioni e carico.

Per richieste di forgiatura personalizzata o consulenze su progetti, contattate il nostro team di ingegneri per discutere le vostre esigenze e ricevere un preventivo professionale.

Domande frequenti

Il vantaggio principale della forgiatura rispetto alla fusione risiede nella sua superiore resistenza meccanica e integrità strutturale. Durante il processo di forgiatura, il metallo riscaldato scorre lungo la forma del pezzo, creando una struttura granulare continua e densa. Questo allineamento riduce al minimo la porosità ed elimina i punti deboli spesso presenti nei pezzi fusi.

Di conseguenza, i componenti forgiati offrono una maggiore affidabilità in condizioni di carichi ciclici, urti e alta pressione. Sono particolarmente adatti per parti critiche come ingranaggi, alberi e flange utilizzati in sistemi industriali esigenti.

La forgiatura a stampo chiuso è preferibile quando i componenti richiedono un’elevata precisione dimensionale, geometrie complesse e una qualità costante. Produce pezzi quasi finiti con una lavorazione minima e un’eccellente ripetibilità, adatti alla produzione in serie di componenti di precisione.

Al contrario, la forgiatura a stampo aperto è più adatta per parti strutturali di grandi dimensioni come alberi e anelli, dove la direzione del flusso del grano e la tenacità sono prioritarie.

Sì. La forgiatura a stampo moderna supporta la personalizzazione OEM completa, compresa la selezione dei materiali, la progettazione degli stampi, la lavorazione CNC e i test non distruttivi.

Produttori come Weforging forniscono parti forgiate personalizzate per i settori automobilistico, energetico, marittimo e delle attrezzature pesanti.

Ciò garantisce che ogni componente soddisfi precisi standard meccanici, tolleranze dimensionali e certificazioni di qualità internazionali.