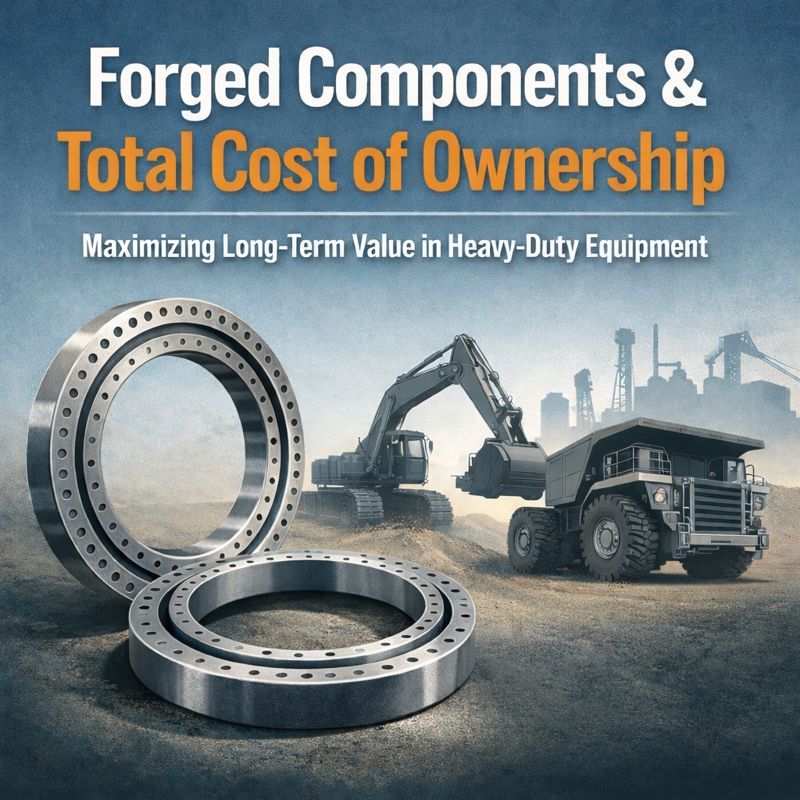

Cómo los componentes forjados reducen el coste total en los programas OEM para aplicaciones pesadas

En los programas OEM de alta resistencia, la evaluación de costes va más allá del precio unitario. Los componentes utilizados en maquinaria de construcción, equipos de minería y sistemas industriales suelen funcionar en ciclos de servicio prolongados, en los que las decisiones de fabricación tomadas en las primeras fases del proyecto influyen en los costes operativos y de mantenimiento a largo plazo. Como resultado, el coste de los componentes forjados se evalúa cada vez más desde la perspectiva del coste total de propiedad, en lugar de como un gasto de fabricación independiente.

Este artículo explica cómo los componentes forjados contribuyen a la rentabilidad a lo largo de todo el ciclo de vida de los programas OEM para vehículos pesados. Al examinar conjuntamente las consideraciones relativas a la fabricación, el rendimiento y el abastecimiento, los equipos OEM pueden comprender mejor cuándo los componentes forjados favorecen el control de los costes a largo plazo y la ejecución estable de los proyectos.

Comprensión del coste total de propiedad en los programas OEM para vehículos pesados

El coste total de propiedad en los programas OEM para equipos pesados incluye más que el coste inicial de fabricación. Normalmente cubre los gastos relacionados con la producción, el mecanizado, la inspección, la instalación, el mantenimiento y el servicio durante la vida útil del componente. En el caso de los equipos de larga duración, estos elementos de coste suelen superar el precio de compra inicial.

Los equipos de ingeniería y aprovisionamiento de los fabricantes de equipos originales evalúan cada vez más las rutas de fabricación en función de cómo influyen en la estabilidad de los costes del ciclo de vida. La consistencia en la fabricación, el rendimiento predecible y la reducción de la variabilidad contribuyen a una mejor planificación de los costes a largo plazo.

Componentes forjados frente a componentes fundidos: una perspectiva del ciclo de vida

Al comparar el coste de los componentes forjados con el de los fundidos, los fabricantes de equipos originales suelen evaluar más que el gasto inicial de fabricación. Desde la perspectiva del ciclo de vida, las diferencias en la consistencia de la fabricación, la estabilidad del rendimiento y la coordinación posterior influyen en el comportamiento de los costes a largo plazo en las aplicaciones de servicio pesado.

Factor de coste | Componentes forjados | Componentes de fundición |

Coste inicial de fabricación | Influenciado por el procesamiento de materiales y la ruta de forjado | Influenciado por el diseño del molde y la configuración de la fundición |

Utilización de materiales | El flujo controlado del material favorece un uso eficiente | La flexibilidad geométrica puede afectar a la eficiencia del material |

Eficiencia del mecanizado | Las piezas brutas forjadas suelen permitir trayectorias de mecanizado estables | El margen de mecanizado depende de la geometría de la pieza fundida |

Rendimiento constante | Permite un comportamiento predecible bajo carga | El rendimiento varía en función del diseño y la aplicación |

Planificación del mantenimiento y el servicio | Permite intervalos de mantenimiento estables | La planificación del servicio depende de las condiciones de funcionamiento |

Estabilidad del coste del ciclo de vida | Permite predecir los costes a largo plazo | El coste del ciclo de vida varía según el escenario de aplicación |

Desde la perspectiva del coste total de propiedad, los fabricantes de equipos originales evalúan cómo interactúan estos factores a lo largo de toda la vida útil, en lugar de considerar el coste de fabricación de forma aislada.

Para obtener más información sobre las diferencias entre el forjado y la fundición en términos de proceso y rendimiento, consulte Forjado frente a fundición: cómo eligen los fabricantes de equipos originales las piezas para trabajos pesados.

Cómo los componentes forjados contribuyen a reducir el coste del ciclo de vida

Antes de evaluar cómo los componentes forjados contribuyen a reducir el coste del ciclo de vida, es importante comprender cómo los fabricantes de equipos originales abordan la selección del proceso de forjado durante la fase inicial de planificación del proyecto. Las rutas de fabricación definidas en esta fase influyen en el comportamiento de los materiales, la coordinación del mecanizado y la planificación de las inspecciones, todo lo cual afecta al rendimiento de los costes a largo plazo.

Desde el punto de vista del coste del ciclo de vida, los componentes forjados se evalúan a menudo en función de cómo contribuyen a la estabilidad del rendimiento a largo plazo y a la consistencia de la fabricación en los programas de fabricantes de equipos originales para aplicaciones pesadas.

- Rendimiento mecánico estable durante largos periodos de servicio

El flujo controlado de material favorece un comportamiento constante bajo cargas operativas, lo que ayuda a los fabricantes de equipos originales a planificar el mantenimiento con confianza. - Planificación predecible del mantenimiento y la sustitución

La consistencia del rendimiento permite establecer intervalos de servicio más claros y favorece la gestión de los costes del ciclo de vida a largo plazo. - Integración eficiente con el mecanizado y la inspección

Los componentes forjados se adaptan bien a los procesos posteriores de mecanizado y control de calidad, lo que reduce la variabilidad a lo largo del tiempo. - Consistencia en la fabricación a lo largo del ciclo de vida de los proyectos

Las rutas coordinadas de forjado, mecanizado e inspección permiten predecir el rendimiento de los costes en aplicaciones de alta resistencia.

En conjunto, estos factores ayudan a los equipos de fabricantes de equipos originales a gestionar los costes del ciclo de vida de forma más predecible a lo largo de toda la vida útil de los componentes de alta resistencia.

Eficiencia en la fabricación y control de costes en componentes forjados

La eficiencia en la fabricación desempeña un papel importante en el coste de los componentes forjados. Las piezas en bruto bien definidas favorecen un mecanizado eficiente al reducir la eliminación innecesaria de material y estabilizar las trayectorias de mecanizado.

En las rutas de fabricación coordinadas, el forjado y el mecanizado se planifican conjuntamente, lo que ayuda a controlar el tiempo de procesamiento y la asignación de recursos. Esta integración favorece la consistencia de los resultados de producción y la previsibilidad de los costes.

Ventajas económicas de los componentes forjados en programas OEM basados en proyectos

En los programas OEM basados en proyectos, los volúmenes de producción suelen ser moderados y las especificaciones pueden evolucionar durante las primeras fases. Los componentes forjados se adaptan a este entorno al ofrecer flexibilidad en la geometría y la selección de materiales sin depender de herramientas altamente especializadas.

Esta flexibilidad ayuda a los fabricantes de equipos originales a gestionar la asignación de costes en todas las fases del proyecto, al tiempo que se mantiene la coherencia en la fabricación. Como resultado, los componentes forjados pueden contribuir a la estabilidad presupuestaria y a la ejecución de programas basados en proyectos.

Cuándo los componentes forjados tienen sentido desde el punto de vista económico para los fabricantes de equipos originales

Los componentes forjados suelen tener sentido desde el punto de vista económico para los fabricantes de equipos originales en las siguientes situaciones:

- Componentes de alta resistencia sometidos a cargas continuas o cíclicas

- Programas con una larga vida útil y estructuras de costes sensibles al mantenimiento.

- Fabricación basada en proyectos que requiere una geometría flexible y una ejecución estable.

- Aplicaciones en las que la consistencia de la fabricación favorece la planificación de costes a largo plazo.

Por qué los fabricantes de equipos originales valoran a los socios de fabricación integrados

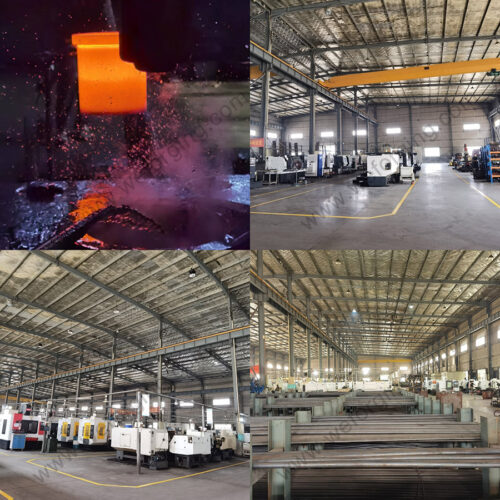

En los programas OEM de alta resistencia, los socios de fabricación integrada contribuyen al control de costes y a la vida útil de los componentes coordinando el forjado, el tratamiento térmico y el mecanizado dentro de un único sistema de producción. Esta estructura mejora la alineación de los procesos, la consistencia de los materiales y la trazabilidad en todas las etapas de fabricación.

Al reducir los traspasos entre proveedores y alinear la producción con la planificación de las inspecciones, la fabricación integrada ayuda a los equipos de fabricantes de equipos originales a gestionar los requisitos de calidad de forma más eficiente. Este enfoque favorece una ejecución estable de los proyectos y un rendimiento más predecible de los costes del ciclo de vida.

Evaluación de los proveedores de forja desde una perspectiva de coste total

La evaluación de proveedores desempeña un papel importante en el control del coste total de los programas OEM para vehículos pesados. Desde una perspectiva de coste total, los fabricantes de equipos originales suelen evaluar a los proveedores de forja basándose en los siguientes aspectos:

- Capacidad de fabricación y cobertura de procesos

Capacidad para admitir los métodos de forjado, tamaños de componentes y grados de materiales requeridos. - Sistemas de calidad y asistencia en la inspección

Capacidades de gestión de la calidad, pruebas e inspección alineadas con los estándares de los fabricantes de equipos originales. - Coordinación de la producción y planificación de las entregas

Planificación clara de los procesos de forjado, mecanizado e inspección para garantizar una ejecución predecible. - Comunicación técnica y documentación

Comunicación eficaz y documentación completa a lo largo de todo el ciclo de vida del proyecto.

Los proveedores que integran el forjado, el mecanizado, la inspección y la documentación en un plan de fabricación coordinado están mejor posicionados para ofrecer un rendimiento de costes estable y predecible.

Conclusión

El coste de los componentes forjados debe evaluarse en el contexto más amplio del coste total de propiedad en los programas OEM de servicio pesado. Si bien el precio unitario es un factor a tener en cuenta, la consistencia de la fabricación, el rendimiento del ciclo de vida y la coordinación del abastecimiento suelen tener una mayor influencia en los resultados de costes a largo plazo. Al evaluar estos elementos en conjunto, los fabricantes de equipos originales pueden tomar decisiones de fabricación que respalden una ejecución estable y la rentabilidad a lo largo de todo el ciclo de vida del proyecto.

Si está revisando las opciones de componentes forjados para un programa OEM específico, nuestro equipo está a su disposición para discutir los requisitos técnicos y los enfoques de fabricación. No dude en ponerse en contacto con nosotros para una consulta gratuita, normalmente le responderemos en un plazo de 24 horas.