Cómo eligen los fabricantes de equipos originales entre la forja y la fundición para piezas de alta resistencia

Para los fabricantes de equipos originales que producen componentes pesados y de carga, seleccionar la ruta de producción adecuada es una decisión clave en materia de ingeniería y adquisición. En la práctica, la comparación entre forja y fundición va más allá del coste de fabricación y la flexibilidad del diseño, ya que influye directamente en la resistencia estructural, el rendimiento frente a la fatiga y la fiabilidad a largo plazo en entornos operativos exigentes.

En sectores como la minería, la construcción y la fabricación de maquinaria pesada, los componentes están expuestos habitualmente a cargas repetidas, fuerzas de impacto y condiciones de servicio difíciles. Al comprender las diferencias entre la forja y la fundición en cuanto a características del proceso y resultados de rendimiento, los equipos de fabricantes de equipos originales pueden tomar decisiones informadas que equilibren la durabilidad, la estabilidad operativa y el coste del ciclo de vida.

Forja frente a fundición: descripción general del proceso de fabricación

Aunque tanto la forja como la fundición son métodos de conformado de metales muy utilizados, difieren fundamentalmente en la forma en que se crea y controla la estructura del material.

Características del proceso de forjado:

- El metal se moldea mediante una deformación plástica controlada bajo fuerza de compresión.

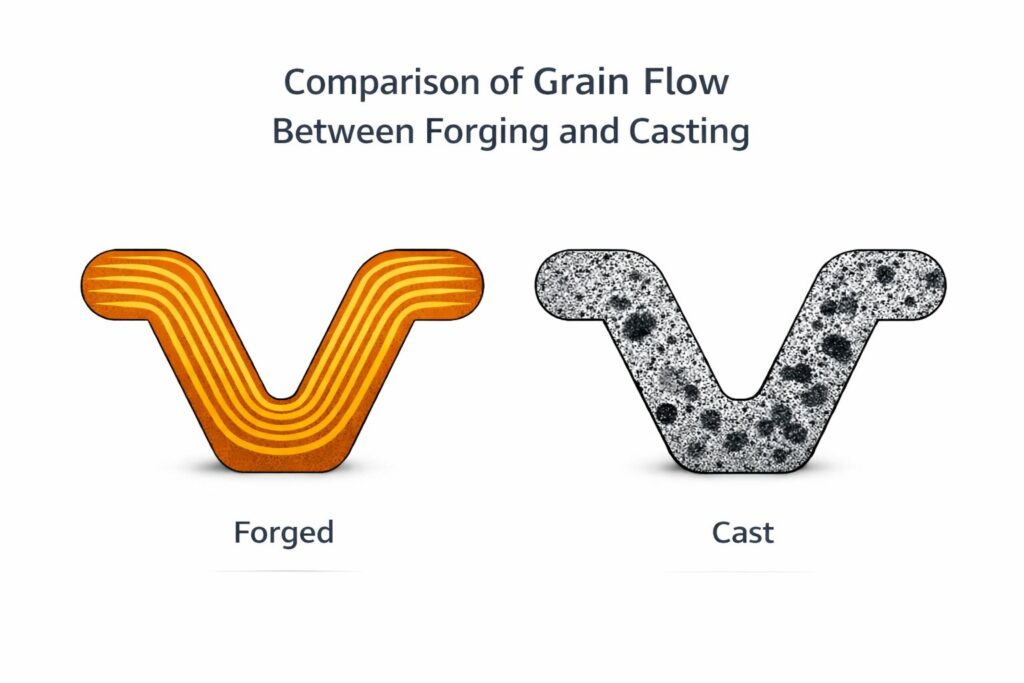

- El flujo interno del grano se refina y se alinea con la geometría de la pieza.

- Se aumenta la densidad del material, lo que favorece una mayor integridad estructural.

- Proporciona una respuesta estable al tratamiento térmico y al mecanizado posterior.

Características del proceso de fundición:

- El metal fundido se vierte en un molde y se solidifica hasta alcanzar la forma final.

- Permite una mayor libertad para geometrías complejas y cavidades internas.

- La solidificación puede introducir porosidad o variaciones microestructurales localizadas.

- Las propiedades mecánicas son más sensibles a las condiciones del proceso y de enfriamiento.

Estas diferencias a nivel de proceso influyen en el mecanizado posterior, la estrategia de inspección y la consistencia del rendimiento, lo que hace que la selección de la ruta de fabricación sea una decisión crítica para los componentes de alta resistencia.

Forging vs Casting Strength Comparison for Heavy-Duty Parts

Tabla comparativa de resistencia y rendimiento

Aspecto | Componentes forjados | Componentes de fundición |

Principio de fabricación | Deformación plástica bajo fuerza compresiva | Solidificación del metal en un molde |

Grain structure | Flujo granular continuo y direccional | Estructura granular solidificada no direccional |

Densidad del material | Alta densidad con mínimos huecos internos | Density depends on solidification control |

Tensile and yield strength | Generally higher and more consistent | Adecuada para aplicaciones con cargas moderadas. |

Resistencia a la fatiga | Excelente resistencia bajo carga cíclica | Menor rendimiento frente a la fatiga bajo estrés repetido |

Tolerancia al impacto y a los golpes | Fuerte resistencia al impacto y a las cargas repentinas | Más sensible a las condiciones de impacto |

Respuesta al tratamiento térmico | Estable y predecible | Más sensible a las variaciones del proceso |

Idoneidad para piezas de alta resistencia | Muy adecuado para componentes que soportan cargas | Adecuado para piezas no críticas o con cargas más bajas |

Esta comparación pone de relieve por qué los componentes forjados se seleccionan habitualmente para aplicaciones de alta resistencia y soportando cargas. Mediante la deformación controlada, el forjado produce un flujo de grano alineado y una mayor densidad del material, lo que contribuye directamente a las ventajas estructurales del forjado, incluida una mayor resistencia a la fatiga y tolerancia al impacto.

Los componentes fundidos pueden funcionar eficazmente en aplicaciones con niveles de tensión moderados, pero sus propiedades mecánicas dependen en mayor medida de la estabilidad del proceso y del control de inspección. Para los fabricantes de equipos originales que operan en entornos exigentes, la forja ofrece una mayor confianza en el rendimiento estructural a largo plazo.

Cuándo elegir la forja en lugar de la fundición

A la hora de elegir entre la forja y la fundición, la resistencia a la tracción y el límite elástico suelen ser factores decisivos para aplicaciones de alta resistencia. El límite elástico indica la capacidad de un componente para resistir la deformación permanente bajo una carga sostenida, mientras que la resistencia a la tracción define su capacidad máxima de carga antes de la rotura.

El forjado se suele elegir cuando:

Los componentes funcionan bajo cargas sostenidas o cíclicas en las que el límite elástico es fundamental para mantener la estabilidad dimensional.

Se requiere una mayor resistencia a la tracción para proporcionar un margen de seguridad suficiente frente a cargas máximas o de impacto.

Se espera una larga vida útil y un rendimiento predecible en condiciones de funcionamiento exigentes.

En estas situaciones, la estructura granular refinada creada mediante forjado garantiza un rendimiento mecánico constante y una fiabilidad a largo plazo.

Forja frente a fundición para equipos de minería y construcción

Los equipos de minería y construcción operan en entornos caracterizados por cargas pesadas, vibraciones y condiciones abrasivas. En estas aplicaciones, los componentes forjados para equipos de minería, como coronas dentadas, ejes, pasadores y conectores estructurales, se exponen con frecuencia a cargas de impacto y a un funcionamiento continuo.

El forjado suele ser la opción preferida debido a su rendimiento superior frente a la fatiga y su resistencia a la aparición de grietas, lo que ayuda a los fabricantes de equipos originales a reducir el mantenimiento no planificado y ampliar los intervalos de servicio en condiciones de funcionamiento exigentes. La fundición puede seguir aplicándose a piezas no críticas o sometidas a bajas tensiones, pero los elementos que soportan cargas suelen beneficiarse de las ventajas estructurales que ofrece el forjado.

Consideraciones sobre el control de calidad

Los requisitos de control de calidad también influyen en la selección de la ruta de fabricación. Los componentes forjados se benefician de estructuras internas más uniformes, lo que simplifica las pruebas no destructivas y el control dimensional.

El flujo constante de material mejora la trazabilidad entre lotes y favorece un rendimiento estable después del tratamiento térmico. Para los equipos de compras de los fabricantes de equipos originales, esta previsibilidad reduce el riesgo de suministro y mejora la garantía de calidad a largo plazo. Los procesos de fundición requieren un control cuidadoso de la solidificación y la inspección para gestionar los defectos internos, lo que hace que los resultados de calidad sean más sensibles a las variaciones del proceso.

Conclusión

La elección entre forjado y fundición depende de la carga de la aplicación, las expectativas de rendimiento y las prioridades de diseño. Para componentes de alta resistencia y que soportan cargas, se suele optar por el forjado por su resistencia estructural, rendimiento frente a la fatiga y estabilidad a largo plazo, mientras que la fundición es más adecuada para aplicaciones con exigencias moderadas.

Los fabricantes de equipos originales que evalúan las opciones de fabricación pueden beneficiarse de un debate técnico temprano. Para proyectos que implican componentes de alta resistencia, nuestro equipo puede revisar los planos o los requisitos de la aplicación para ayudar a identificar la ruta de fabricación más adecuada.