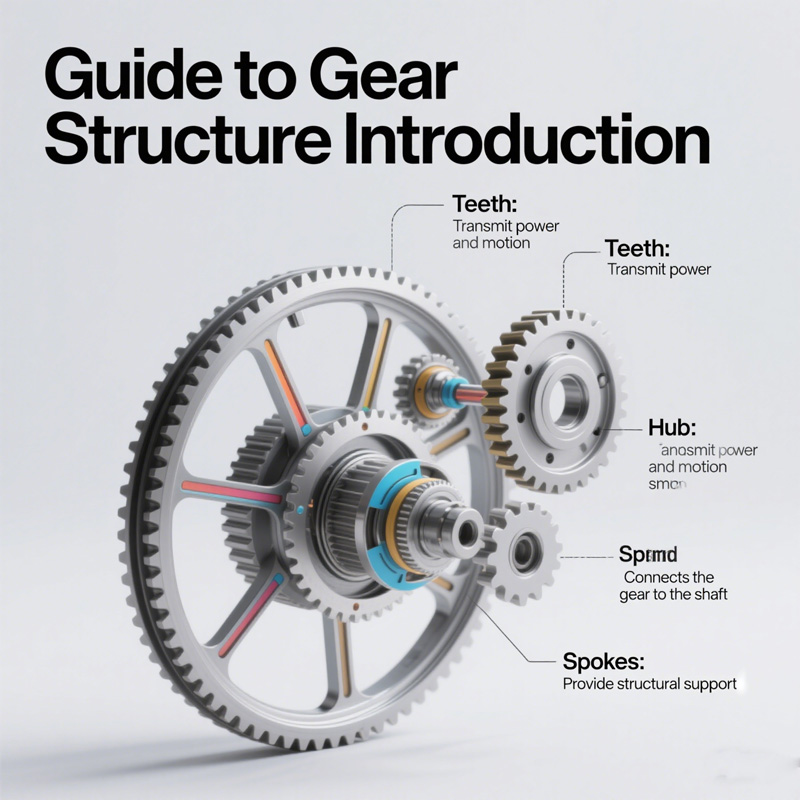

Guía sobre la estructura de los engranajes Introducción

Los engranajes son componentes mecánicos esenciales que transmiten el par y el movimiento entre ejes giratorios, desempeñando un papel fundamental en industrias como la automoción, la aeroespacial, la manufacturera y la robótica. Dependiendo de su diseño —como engranajes internos, coronas dentadas externas, engranajes rectos, engranajes helicoidales, engranajes cónicos y engranajes sinfín—, cada tipo cumple una función específica en el sistema de transmisión de potencia.

El proceso de forjado mejora significativamente la resistencia y la durabilidad de los engranajes, superando a los engranajes mecanizados tradicionales. Este artículo ofrece un análisis en profundidad de los distintos tipos de engranajes, sus aplicaciones y las ventajas industriales de los engranajes forjados, destacando por qué son la opción preferida para los sistemas de alto rendimiento.

Tipos de engranajes y sus aplicaciones

| Características del | tipo de engranaje | Aplicaciones |

|---|---|---|

| Engranaje interno | Perfil dentado en el lado interior, que engrana con engranajes externos en la dirección opuesta, a menudo utilizando un diseño involuto. | Caja de engranajes planetarios, rodamiento giratorio, motores hidráulicos, aeroespacial (transmisión de helicóptero). |

| Corona dentada externa: | perfil dentado en el lado exterior, combinado con múltiples engranajes planetarios, formando un engranaje de diámetro extragrande. | Energía eólica, máquinas de protección, propulsores de barcos, maquinaria minera. |

| Engranaje recto (engranaje cilíndrico) | Diseño sencillo con dientes paralelos, ideal para aplicaciones de alta velocidad y bajo par. | Sistemas de transporte, motores eléctricos, lavadoras. |

| Engranaje helicoidal: | dientes angulados para un funcionamiento más suave y silencioso, adecuado para aplicaciones con cargas elevadas. | Transmisiones de automóviles, maquinaria pesada, centrales eléctricas. |

| Engranaje cónico: | dientes cónicos para la transmisión de potencia entre ejes que se cruzan. | Diferenciales de automóviles, taladros eléctricos, sistemas de propulsión de barcos. |

| Engranaje helicoidal | : tornillo sin fin y engranaje acoplado, que ofrecen una alta relación de reducción y características de autobloqueo. | Válvulas de control de flujo, sistemas de transporte, equipos de elevación pesada. |

Proceso de fabricación de engranajes: mecanizado frente a forja

Engranajes mecanizados

Los engranajes tradicionales se fabrican mediante corte CNC o fresado de engranajes. Aunque son adecuados para la producción de lotes pequeños, la resistencia de la estructura granular de los materiales es relativamente débil.

Engranajes forjados

El forjado de engranajes optimiza la dirección del flujo de los granos metálicos mediante el conformado a alta presión, lo que mejora significativamente el rendimiento. Sus ventajas incluyen:

- Mayor capacidad de carga: los engranajes forjados pueden soportar tensiones extremas.

- Mayor vida útil: la estructura densa reduce el desgaste y la fatiga.

- Rendimiento superior: adecuados para aplicaciones pesadas, como la minería y la perforación petrolera.

Comprendiendo las funciones de las piezas brutas de engranajes forjadas, se adopta el proceso de forja en matriz cerrada para producir engranajes de alta resistencia. Su solución de engranajes forjados se ha aplicado en el campo de la maquinaria industrial con cargas elevadas y pesadas.

¿Por qué elegir engranajes forjados?

Resistencia y durabilidad excepcionales: el proceso de forja permite la disposición direccional de los granos metálicos, lo que mejora significativamente la resistencia al impacto.

La producción en masa es más rentable: aunque el coste de los moldes es relativamente alto, la producción a gran escala puede reducir el desperdicio de material y el coste total es menor.

Altamente personalizados:

Ofrecemos engranajes forjados a medida de diversos materiales, entre los que se incluyen:

- Acero al carbono

- acero aleado

- acero inoxidable

La industria fundamental que depende de engranajes de alta calidad

Industria automovilística

Los engranajes de precisión son esenciales para las transmisiones, los diferenciales y los sistemas de dirección de los vehículos. Estos engranajes garantizan un funcionamiento suave, durabilidad y seguridad en aplicaciones automovilísticas de alto rendimiento.

Aeroespacial y defensa nacional

Los engranajes forjados son fundamentales para la fiabilidad de los motores de aviones y vehículos militares, donde el rendimiento y la seguridad en condiciones extremas son primordiales.

Maquinaria pesada

Los equipos de minería, construcción y yacimientos petrolíferos requieren engranajes forjados muy duraderos. Estos engranajes soportan condiciones adversas y garantizan un funcionamiento a largo plazo en maquinaria pesada.

Energías renovables

Las turbinas eólicas y las centrales hidroeléctricas dependen de engranajes grandes y forjados con precisión para convertir de manera eficiente la energía cinética en energía utilizable, lo que desempeña un papel clave en la generación de energía sostenible.

¿Cómo elegir un proveedor de engranajes?

La elección de un fabricante fiable es fundamental para el rendimiento y la vida útil de los engranajes. Tanto si necesita mecanizar como forjar engranajes, debe tener en cuenta todos los requisitos en cuanto a materiales, precisión y aplicación.

Combina técnicas avanzadas de forja con décadas de experiencia para ofrecer engranajes de alta precisión y resistencia para condiciones exigentes. ¡Póngase en contacto con nosotros inmediatamente para obtener un presupuesto gratuito!

Correo electrónico:wf-kevin@outlook.com