¿Cuándo elegir el forjado en matriz?

En el formado de metales moderno, la forja en matriz destaca como uno de los métodos más eficientes para producir componentes resistentes, precisos y repetibles. Al comprimir el metal calentado dentro de las matrices, mejora el flujo del grano y la integridad mecánica, al tiempo que garantiza la precisión dimensional. Los ingenieros evalúan factores como la geometría de las piezas, el volumen de producción y las necesidades de rendimiento para decidir entre la forja en matriz abierta y la forja en matriz cerrada. Comprender estas condiciones ayuda a determinar cuándo la forja en matriz ofrece el mejor equilibrio entre resistencia, coste y precisión para aplicaciones de forja industrial y OEM.

¿Qué es el forjado en matriz?

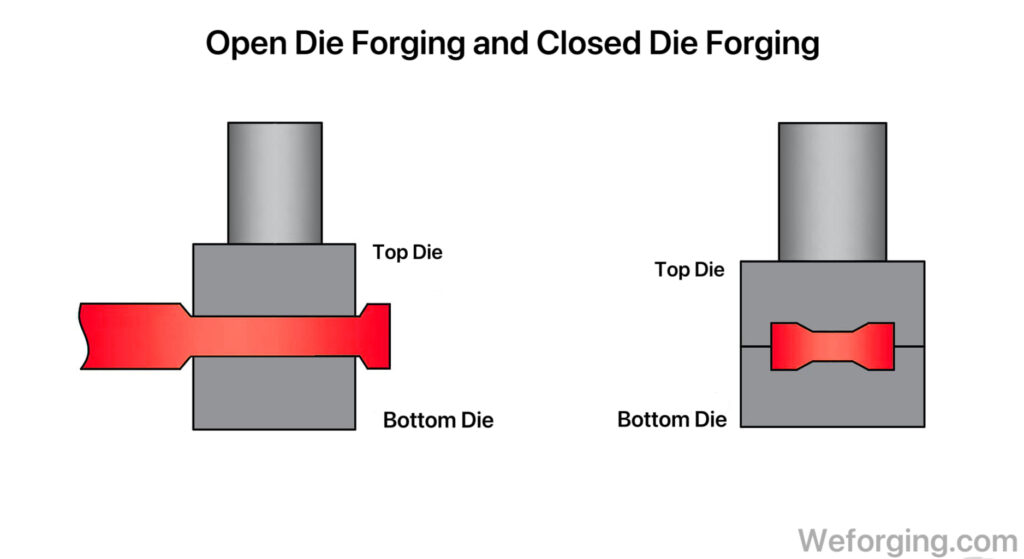

El forjado en matriz es un proceso en el que el metal se deforma entre dos matrices que le dan la forma deseada. Durante el proceso de forjado en matriz cerrada, los lingotes precalentados se comprimen dentro de matrices emparejadas para formar contornos precisos, mientras que el exceso de material (rebaba) se recorta posteriormente. Por el contrario, el forjado en matriz abierta consiste en dar forma a piezas más grandes entre matrices planas o simples sin encerrarlas completamente.

Esta deformación controlada alinea la estructura del grano metálico con la geometría de la pieza, lo que aumenta la resistencia y la resistencia a la fatiga, una ventaja clave sobre la fundición o el mecanizado.

¿Cuándo elegir el forjado en matriz?

El forjado en matriz es más adecuado cuando las piezas requieren una alta resistencia, una geometría precisa y una calidad constante en volúmenes de producción medios a altos.

Elija el forjado en matriz cuando:

– La geometría compleja exige una precisión repetible (por ejemplo, bridas, engranajes y acoplamientos).

– Se requiere una alta resistencia o resistencia a la fatiga para las piezas que soportan cargas.

– La eficiencia del material es una preocupación: el forjado minimiza los residuos en comparación con el mecanizado.

– La estandarización de los fabricantes de equipos originales requiere tolerancias consistentes y fiabilidad mecánica.

Forja en matriz abierta frente a forja en matriz cerrada

Tanto el forjado con matriz abierta como el forjado con matriz cerrada comparten las mismas ventajas metalúrgicas, pero difieren en cuanto a escala y precisión.

Aspecto | Forja en matriz abierta | Forja en matriz cerrada |

Método de conformado | El metal se deforma libremente entre matrices planas o simples | El metal se moldea dentro de matrices completamente cerradas bajo alta presión |

Tamaño de la pieza | Adecuado para componentes grandes, como ejes y anillos. | Ideal para piezas de precisión pequeñas y medianas. |

Tolerancia | Precisión moderada | Alta precisión y repetibilidad dimensional |

Coste de herramientas | Menor coste de herramientas | Mayor coste de herramientas, pero reutilizables para la producción en masa |

Volumen de producción | Bajo a medio | Medio a alto |

Aprovechamiento del material | Flexible pero menos eficiente | Alta utilización y mínimo desperdicio |

Acabado superficial | Requiere mecanizado adicional | Forma casi definitiva, requiere un mecanizado mínimo |

Aplicaciones típicas | Engranajes, accesorios, bielas |

Más información sobre el forjado en matriz abierta frente al forjado en matriz cerrada.

Aplicaciones del forjado en matriz

Las aplicaciones del forjado en matriz abarcan industrias pesadas y de precisión en las que la fiabilidad y la resistencia son esenciales.

- Industria automovilística:

El forjado en matriz se utiliza para ejes de transmisión, bielas, engranajes diferenciales y componentes de dirección.

Estas piezas forjadas proporcionan una alta capacidad de par y resistencia a la fatiga en vehículos comerciales, camiones y maquinaria de construcción. - Energía y energía eólica:

Las bridas, cubos y anillos de acoplamiento forjados son fundamentales en turbinas eólicas, tuberías y sistemas de presión.

Mantienen la integridad del sellado y la estabilidad de la carga en condiciones variables o de alta presión. - Construcción y maquinaria pesada:

Los pistones hidráulicos, los brazos y las juntas producidos mediante forja en matriz ofrecen resistencia y resistencia a los impactos.

Se utilizan habitualmente en excavadoras, cargadoras y prensas hidráulicas que funcionan bajo cargas repetidas. - Marina y minería:

Los ejes, anillos de anclaje y cubos de hélice forjados ofrecen una excelente resistencia a la corrosión y una durabilidad a largo plazo.

Estos componentes son ideales para equipos marinos y entornos mineros abrasivos.

Cada componente forjado mantiene un flujo de grano refinado, consistencia estructural e integridad dimensional. Estas propiedades son fundamentales para los sistemas expuestos a altos requisitos de seguridad y tensión.

Ventajas sobre otras técnicas de conformado de metales

En comparación con otras técnicas de conformado de metales, como la fundición, el estampado o el mecanizado, el forjado en matriz ofrece una resistencia, precisión y fiabilidad a largo plazo superiores. La deformación controlada del metal calentado refina la estructura interna del grano y mejora la densidad del material. Como resultado, aumentan la resistencia a la tracción y al impacto, mientras que la porosidad y los defectos internos se reducen considerablemente. Esta microestructura refinada confiere a las piezas forjadas una integridad estructural y una consistencia mecánica superiores en condiciones exigentes.

Los componentes forjados mantienen propiedades uniformes en toda la sección transversal, lo que garantiza una excelente resistencia a la fatiga y estabilidad dimensional en entornos exigentes. El forjado en matriz también proporciona un acabado superficial más liso y requiere menos margen de mecanizado. Estas ventajas mejoran la eficiencia de la producción y reducen el desperdicio de material.

Conclusión

El forjado en matriz ofrece el mejor equilibrio entre resistencia, precisión y eficiencia de producción para la fabricación industrial moderna. Al seleccionar el método de forjado adecuado (abierto o cerrado), los ingenieros pueden lograr un rendimiento mecánico superior, una geometría consistente y una reducción del desperdicio de material. Para proyectos de ingeniería y OEM que requieren soluciones a medida, el forjado personalizado ofrece la flexibilidad necesaria para satisfacer requisitos específicos de material, dimensiones y carga.

Para consultas sobre forja personalizada o consultas sobre proyectos, póngase en contacto con nuestro equipo de ingeniería para discutir sus requisitos y recibir un presupuesto profesional.

PREGUNTAS FRECUENTES

La principal ventaja del forjado en matriz sobre la fundición radica en su superior resistencia mecánica e integridad estructural. Durante el proceso de forjado, el metal calentado fluye a lo largo de la forma de la pieza, creando una estructura de grano continua y densa. Esta alineación minimiza la porosidad y elimina los puntos débiles que suelen estar presentes en las piezas fundidas.

Como resultado, los componentes forjados proporcionan una mayor fiabilidad bajo cargas cíclicas, impactos y condiciones de alta presión. Son especialmente adecuados para piezas críticas como engranajes, ejes y bridas utilizados en sistemas industriales exigentes.

El forjado en matriz cerrada es preferible cuando los componentes requieren una alta precisión dimensional, geometrías complejas y una calidad constante. Produce piezas con una forma casi definitiva, con un mecanizado mínimo y una excelente repetibilidad, lo que lo hace adecuado para la producción en serie de componentes de precisión.

Por el contrario, el forjado en matriz abierta es más adecuado para piezas estructurales de gran tamaño, como ejes y anillos, en los que se da prioridad al flujo direccional del grano y a la tenacidad.

Sí. La forja en matriz moderna soporta la personalización OEM completa, incluyendo la selección de materiales, el diseño de matrices, el mecanizado CNC y las pruebas no destructivas.

Fabricantes como Weforging proporcionan piezas forjadas a medida para los sectores de la automoción, la energía, la marina y la maquinaria pesada.

Esto garantiza que cada componente cumpla con precisas normas mecánicas, tolerancias dimensionales y certificaciones de calidad internacionales.