Che cos'è la forgiatura a stampo chiuso?

Lo stampaggio a stampo chiuso, noto anche come stampaggio a impressione, è un metodo di formatura dei metalli molto diffuso. formatura dei metalli in cui le billette riscaldate vengono modellate all’interno di stampi chiusi. Questo processo garantisce una qualità costante, tolleranze strette e una resistenza meccanica superiore. A differenza di la forgiatura a stampo apertoche consente un flusso di materiale più libero, lo stampaggio a stampo chiuso garantisce un controllo dimensionale preciso, rendendolo ideale per la produzione su larga scala e per i settori critici per la sicurezza. Questo articolo illustra il processo, i vantaggi, le applicazioni e i fattori chiave che gli acquirenti dovrebbero valutare nella scelta di un fornitore di forgiatura.

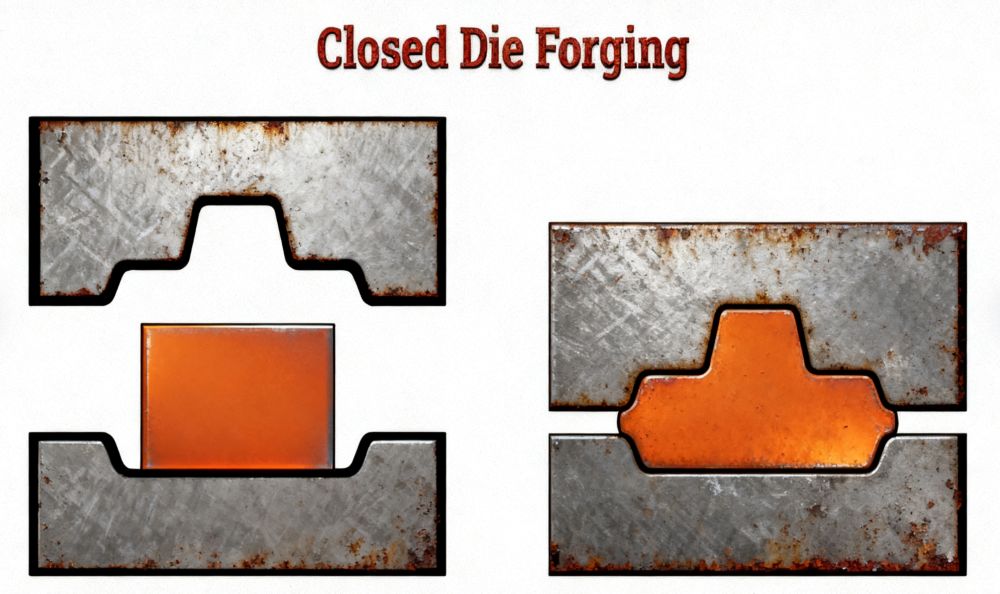

Comprendere il processo di forgiatura a stampo chiuso

Il processo di forgiatura a stampo chiuso inizia con il riscaldamento delle billette, solitamente in acciaio o alluminio, a una temperatura compresa tra 1.100 e 1.250 °C. La billetta viene inserita in una cavità dello stampo di precisione che riproduce la forma finale del componente. Sotto una pressione enorme, il metallo fluisce fino a riempire la cavità, garantendo precisione e ripetibilità. Il metallo in eccesso, chiamato bava, viene espulso e successivamente rifilato.

Il processo di stampaggio a stampo chiuso inizia con il riscaldamento delle billette, solitamente in acciaio o alluminio, a una temperatura compresa tra 1.100 e 1.250 °C. La billetta viene inserita in una cavità dello stampo di precisione che riproduce la forma finale del componente. Sotto una pressione enorme, il metallo scorre fino a riempire la cavità, garantendo precisione e ripetibilità. Il metallo in eccesso, chiamato bava, viene espulso e successivamente rifilato.

Pressa per stampaggio a stampo chiuso

Le presse per stampaggio a stampo chiuso generano le immense forze necessarie per formare billette riscaldate. Ne esistono due tipi principali: presse meccaniche e presse idrauliche. Le presse meccaniche offrono cicli ad alta velocità, ideali per componenti di piccole e medie dimensioni come

La capacità della pressa, che varia da centinaia a oltre 10.000 tonnellate, determina la dimensione massima dei pezzi forgiati. Per i responsabili degli acquisti, la scelta della pressa influisce sull’efficienza, sui tempi di ciclo e sulla scalabilità, garantendo che la forgiatura a stampo chiuso possa soddisfare sia le esigenze di precisione che quelle di volumi elevati.

Vantaggi della forgiatura a stampo chiuso

- Alta resistenza Il processo di forgiatura affina la struttura interna dei grani.che migliora la tenacità, la resistenza alla fatica e la capacità di carico. Questo rende i pezzi stampati chiusi ideali per le applicazioni critiche per la sicurezza nel settore automobilistico, aerospaziale e dei macchinari pesanti.

- Tolleranze strette – I componenti sono prodotti con dimensioni precise e forme quasi definitive, che spesso richiedono una lavorazione secondaria minima o nulla. Ciò riduce lo spreco di materiale, accorcia i tempi di produzione e abbassa i costi complessivi di produzione.

- Flessibilità dei materiali – Il processo supporta un’ampia gamma di materiali, tra cui acciaio al carbonio, acciaio legato, acciaio inossidabile, alluminio e ottone. Questa flessibilità consente agli ingegneri di selezionare il metallo più adatto per specifiche esigenze di resistenza, resistenza alla corrosione o peso.

- Produzione più pulita – Rispetto alla fusione o alla forgiatura a stampo aperto, il processo genera meno materiale in eccesso e richiede meno fasi di finitura. Ciò supporta pratiche di produzione sostenibili migliorando al contempo l’efficienza.

- Migliore finitura superficiale – La cavità dello stampo confinata garantisce superfici più lisce e contorni precisi. Ciò riduce al minimo la necessità di lucidatura o lavorazione meccanica, fornendo al contempo finiture di alta qualità che soddisfano i rigorosi standard industriali.

Applicazioni della forgiatura a stampo chiuso

La forgiatura a stampo chiuso viene applicata in settori industriali in cui la sicurezza, le prestazioni e la precisione dimensionale sono requisiti imprescindibili. Nel settore automobilistico, viene utilizzata per produrre alberi a gomiti, ingranaggi, bielle e semiassi, che devono sopportare vibrazioni continue e coppie elevate. Nel settore aerospaziale, la forgiatura a stampo chiuso fornisce dischi di turbina ad alta resistenza, carrelli di atterraggio e elementi di fissaggio di precisione, tutti essenziali per ridurre il peso mantenendo i margini di sicurezza.

Il settore dei macchinari industriali si affida a alberi forgiati, flange e utensili in grado di operare con carichi pesanti e in ambienti difficili. Nel settore energetico, parti critiche come i rotori delle turbine e gli alberi dei generatori vengono forgiati per resistere a temperature e pressioni estreme. Ognuno di questi settori trae vantaggio dalla capacità della forgiatura a stampo chiuso di combinare resistenza, precisione ed economicità, favorendo una lunga durata e un funzionamento affidabile.

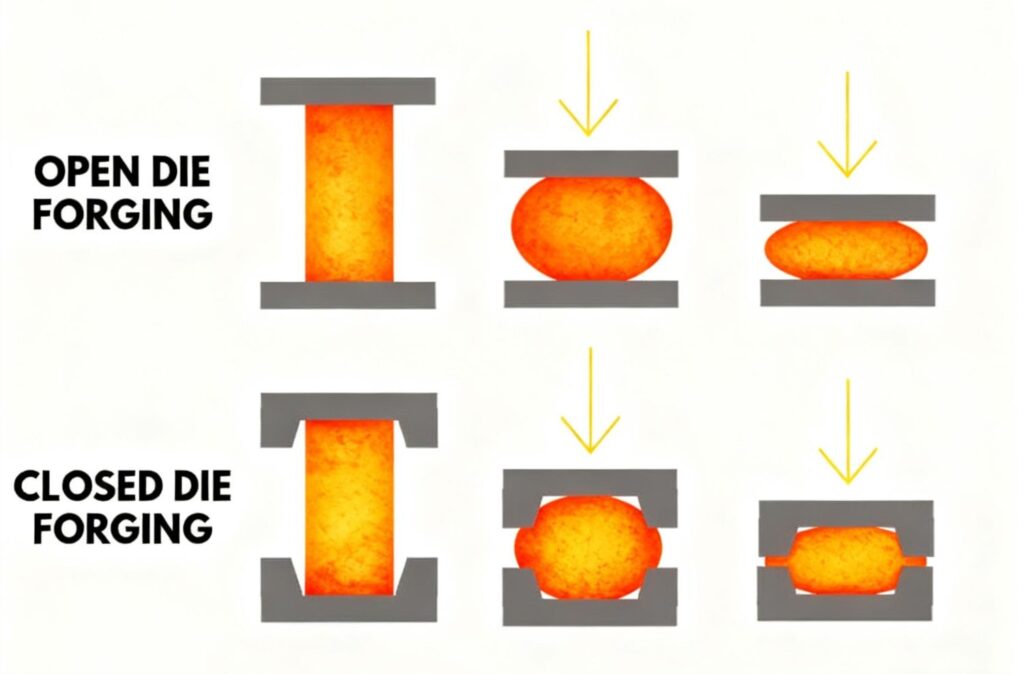

Forgiatura a stampo chiuso vs. forgiatura a stampo aperto

La forgiatura a stampo chiuso utilizza stampi chiusi per modellare componenti con elevata precisione e ripetibilità costante, rendendola particolarmente adatta alla produzione in serie di parti di piccole e medie dimensioni. Al contrario, la forgiatura a stampo aperto consente un maggiore flusso del metallo ed è tipicamente utilizzata per componenti di grandi dimensioni, semplici o con forme personalizzate.

Dal punto di vista ingegneristico, offre un controllo dimensionale superiore, mentre la forgiatura a stampo aperto offre flessibilità nella gestione di geometrie sovradimensionate o uniche. Riconoscere le differenze tra questi due processi è essenziale per selezionare il metodo appropriato in base al design del pezzo, ai requisiti dei materiali e alla scala di produzione.

Scegliere il fornitore di forgiati giusto

Quando si seleziona un fornitore affidabile, gli acquirenti dovrebbero concentrarsi su:

- Garanzia di qualità: metodi di collaudo quali ultrasuoni, controlli di durezza e metallografia.

- Competenza negli stampi di forgiatura: stampi ben progettati garantiscono una produzione accurata e costante.

- Capacità produttiva: capacità di gestire ordini di diverse dimensioni, dai piccoli componenti di precisione ai componenti per impieghi gravosi.

- Integrazione della lavorazione CNC: garantisce tolleranze strette e finiture superficiali finali.

- Affidabilità delle consegne – La puntualità delle forniture riduce i costosi tempi di inattività.

Noi di Weforging integriamo forgiatura, lavorazione CNC e ispezioni rigorose in un unico flusso di lavoro. La nostra esperienza nei settori minerario, delle trasmissioni, dei ponti, aerospaziale, energetico e delle macchine pesanti garantisce componenti conformi agli standard globali come ISO e AGMA.

Conclusione

La forgiatura a stampo chiuso combina resistenza, precisione dimensionale e ripetibilità, rendendola uno dei metodi di produzione più affidabili. I suoi vantaggi nella produzione di massa e nelle applicazioni critiche per la sicurezza le hanno assicurato una posizione di rilievo nella produzione moderna.

Noi di Weforging uniamo competenza nella forgiatura, finitura CNC e rigoroso controllo qualità per fornire soluzioni ad alte prestazioni alle industrie di tutto il mondo.

Contattateci oggi stesso per saperne di più sui nostri servizi di stampaggio a stampo chiuso e su come possiamo supportare il vostro prossimo progetto.

Domande frequenti

La forgiatura a stampo chiuso offre una resistenza superiore, tolleranze più strette e una maggiore resistenza alla fatica rispetto ai componenti fusi. Riduce inoltre difetti come la porosità e garantisce una qualità costante nella produzione di massa.

I settori chiave includono componenti per cilindri idraulici, parti di scatole del cambio, trasmissioni con corona dentata, componenti per veicoli pesanti, sistemi di smorzamento e parti meccaniche o di attrezzature critiche nel settore dell’energia nucleare. Questi campi richiedono componenti altamente precisi e durevoli come estremità di cilindri, alberi di trasmissione, ingranaggi, dischi di turbine, corone dentate e alberi.

Devono valutare il sistema di controllo qualità del fornitore, l’integrazione delle capacità di forgiatura e lavorazione CNC, i processi di ispezione, l’allineamento con i requisiti applicativi dei clienti, la competenza nella progettazione degli stampi, il livello di precisione CNC, la capacità produttiva e l’affidabilità delle consegne. La scelta di un fornitore esperto come Weforging garantisce la conformità agli standard internazionali come ISO e AGMA, assicurando qualità e prestazioni costanti.