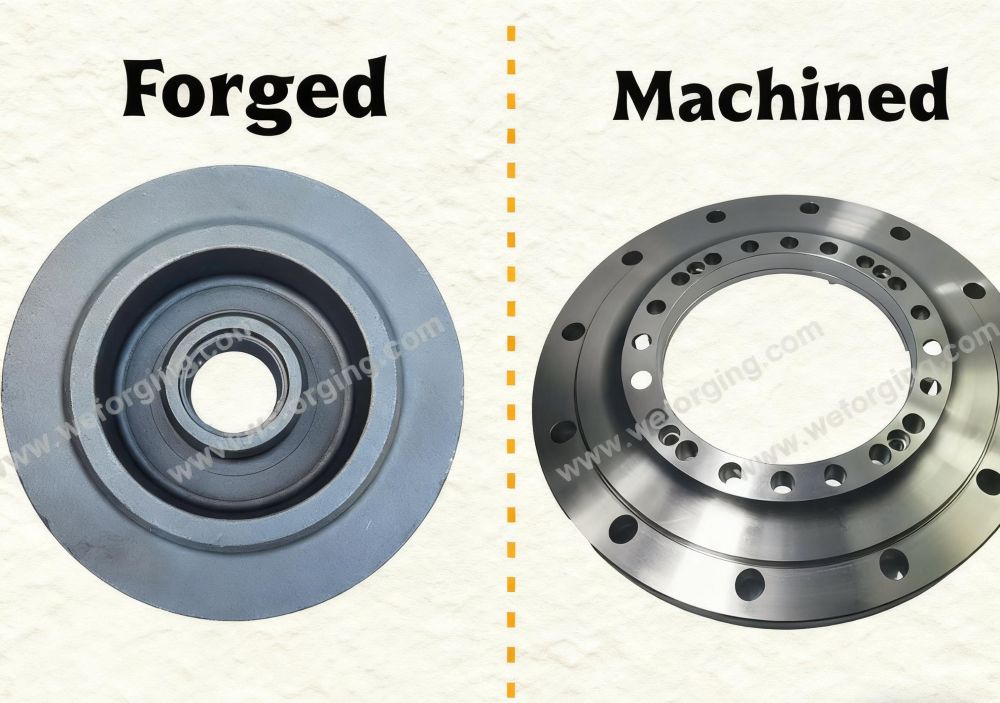

Parti forgiate o lavorate: quali offrono prestazioni migliori?

Nella produzione di precisione, il confronto tra parti forgiate e lavorate si concentra spesso su fattori prestazionali quali resistenza, precisione ed efficienza in termini di costi. La forgiatura migliora la struttura interna del grano attraverso la deformazione plastica, aumentando la tenacità e la resistenza alla fatica. La lavorazione meccanica, invece, rimuove il materiale con utensili di precisione per ottenere geometrie complesse e tolleranze strette.

Nella produzione moderna, entrambi i metodi vengono spesso combinati: i pezzi grezzi forgiati vengono lavorati con macchine CNC per soddisfare i requisiti dimensionali e superficiali finali. Questa integrazione garantisce proprietà meccaniche affidabili e risultati di alta precisione per componenti industriali critici.

Cosa sono i pezzi forgiati?

I pezzi forgiati I pezzi forgiati vengono prodotti modellando billette di metallo riscaldate sotto pressione controllata, un processo noto come forgiatura. Durante la deformazione, il flusso dei grani si allinea alla geometria del pezzo, formando una struttura interna densa e uniforme. Questo schema di grani direzionali migliora significativamente la resistenza alla trazione, alla fatica e agli urti, superando le prestazioni dei materiali fusi o lavorati.

Grazie a questi vantaggi, i componenti in acciaio forgiato sono comunemente utilizzati in applicazioni che richiedono elevata resistenza e durata, come alberi, ingranaggi, flange e parti di collegamento. Se seguiti dalla lavorazione CNC, i pezzi grezzi forgiati raggiungono sia l’integrità meccanica che la precisione dimensionale, garantendo prestazioni affidabili nei settori automobilistico, energetico e delle macchine pesanti.

Cosa sono i pezzi lavorati?

Le parti lavorate sono realizzati rimuovendo il materiale da un pezzo solido con utensili da taglio di precisione e sistemi di lavorazione CNC. Questo processo garantisce tolleranze dimensionali ridotte, finiture superficiali uniformi e la possibilità di creare forme complesse. La velocità di taglio controllata, la geometria dell’utensile e il flusso del refrigerante garantiscono una precisione costante in ogni lotto.

Nella produzione moderna, la lavorazione CNC viene spesso applicata a pezzi grezzi preforgiati per ottenere le dimensioni finali e le superfici funzionali. Il risultato è un componente forgiato e lavorato che combina la resistenza strutturale della forgiatura con la precisione della lavorazione, ideale per applicazioni automobilistiche, aerospaziali, energetiche e di attrezzature pesanti.

Parti forgiate vs parti lavorate: differenze chiave

Aspetto | Parti forgiate | Parti lavorate |

Metodo di produzione | Deformazione sotto pressione | Asportazione di materiale mediante taglio |

Struttura del grano | Continuo e raffinato | Interrotto e direzionale |

Resistenza e durata | Elevata resistenza alla fatica e agli urti | Eccellente precisione, resistenza moderata |

Precisione dimensionale | Alto | Molto alto |

Utilizzo del materiale | Fino al 90% | Inferiore a causa dello scarto di trucioli |

Applicazioni ideali | Alberi, ingranaggi, flange | Raccordi, alloggiamenti, utensili |

Quando la forgiatura e la lavorazione meccanica lavorano insieme

Nella produzione moderna, la combinazione di forgiatura e lavorazione meccanica è diventata il metodo preferito per ottenere sia resistenza che precisione. In genere, un grezzo forgiato viene prodotto con una forma quasi definitiva e poi rifinito tramite lavorazione CNC per ottenere la geometria finale e la finitura superficiale. Questo processo, noto come lavorazione di precisione dopo la forgiatura, non solo garantisce l’accuratezza dimensionale, ma mantiene anche le proprietà meccaniche superiori formate durante la forgiatura.

Presso Weforging, gli alberi, le flange e i componenti degli ingranaggi forgiati vengono lavorati su centri di lavorazione CNC Mazak dotati di funzionalità multiasse e sistemi di ispezione in tempo reale. Ogni pezzo raggiunge tolleranze strette entro ±0,01 mm e una rugosità superficiale fino a Ra ≤ 1,6 µm. Questo flusso di lavoro integrato riduce al minimo lo spreco di materiale, riduce la lavorazione secondaria e fornisce componenti con qualità e ripetibilità costanti.

Vantaggi dei componenti forgiati e lavorati

- Elevata resistenza meccanica con geometria costante

- Resistenza superiore alla fatica e agli urti

- Riduzione degli scarti di materiale e maggiore efficienza in termini di costi

- Eccellente finitura superficiale e controllo della tolleranza

- Prestazioni affidabili per gli assemblaggi OEM

Applicazioni in diversi settori industriali

I componenti forgiati e lavorati sono essenziali nei settori che richiedono sia resistenza strutturale che precisione dimensionale. La loro capacità di sopportare carichi elevati, vibrazioni e fatica li rende indispensabili nei moderni sistemi ingegneristici.

- Automobile: Utilizzati negli alberi di trasmissione, nelle bielle, negli ingranaggi dei differenziali e nelle flange dei mozzi, i pezzi forgiati e lavorati garantiscono l’affidabilità della trasmissione continua di coppia. Ad esempio, i principali OEM come Volvo e Caterpillar utilizzano alberi forgiati per garantire la durata dei veicoli pesanti.

- Energia eolica: gli alberi delle turbine, le flange forgiate e gli alloggiamenti dei cuscinetti garantiscono un’elevata integrità in condizioni di sollecitazioni termiche e di rotazione. I produttori di turbine eoliche come Siemens Gamesa si affidano alle flange forgiate per i collegamenti delle torri che devono resistere a carichi ciclici.

- Macchinari pesanti: Componenti come i mozzi degli ingranaggi, i rulli, gli accoppiamenti e gli assi di trasmissione sono sottoposti a forti carichi meccanici. Le strutture in acciaio forgiato garantiscono una lunga durata in escavatori, gru e presse industriali.

- Settore marittimo e minerario: anelli di ancoraggio, alberi di trasmissione e bulloni forgiati garantiscono la sicurezza in ambienti corrosivi o ad alto impatto, rendendoli fondamentali per le piattaforme offshore e le attrezzature minerarie.

Conclusione

I componenti forgiati offrono un’eccezionale resistenza strutturale e resistenza alla fatica, mentre quelli lavorati a macchina garantiscono una precisione dimensionale e una finitura superficiale superiori. Quando combinati, i componenti forgiati e lavorati a macchina raggiungono l’equilibrio ottimale tra resistenza, precisione e affidabilità, alla base dei sistemi industriali in cui le prestazioni sono fondamentali.

Noi di Weforging integriamo forgiatura, lavorazione CNC, trattamento termico e test di qualità sotto lo stesso tetto. Questo processo unificato garantisce standard coerenti, piena tracciabilità e risultati affidabili per i clienti OEM globali.

Cerchi componenti forgiati o lavorati su misura?

Contatta oggi stesso il nostro team di ingegneri per discutere i requisiti del tuo progetto o richiedere un preventivo.

Domande frequenti

I componenti forgiati offrono maggiore resistenza, resistenza alla fatica e uniformità della grana rispetto ai componenti lavorati interamente a macchina. Poiché la forgiatura affina il flusso interno del metallo, la struttura diventa più densa e meglio allineata con il percorso del carico, riducendo il rischio di crepe o deformazioni. Al contrario, i componenti lavorati a macchina eccellono in termini di precisione e finitura superficiale, rendendo entrambi i metodi complementari nella produzione moderna.

Sì. In molti casi, i pezzi fusi possono essere sostituiti da pezzi forgiati per migliorare la resistenza, la resistenza alla fatica e l’affidabilità. La fusione consente di ottenere forme complesse, ma può presentare difetti interni come porosità o ritiro, mentre la forgiatura produce una struttura più densa con un flusso di grana raffinato.

Weforging offre servizi personalizzati di conversione dalla fusione alla forgiatura, aiutando i clienti OEM ad aggiornare i componenti fusi con alternative forgiate più resistenti. I nostri ingegneri valutano il design e le condizioni di carico per fornire soluzioni di forgiatura su misura per migliorare le prestazioni in applicazioni quali ingranaggi, flange e alberi per il settore automobilistico.

La scelta dipende dai requisiti di progettazione e dalle priorità funzionali. Per i componenti che richiedono elevata resistenza e resistenza agli urti, come alberi, ingranaggi o flange, la soluzione ideale è la forgiatura seguita dalla lavorazione CNC. Per i componenti più piccoli che richiedono tolleranze strette o geometrie complesse, la sola lavorazione CNC può essere più efficiente. In Weforging, gli ingegneri spesso combinano entrambe le tecniche per ottenere soluzioni OEM economiche e ad alte prestazioni.