Come gli OEM selezionano il processo di forgiatura più adatto per applicazioni pesanti

Per gli OEM che lavorano con applicazioni pesanti, la scelta del processo di forgiatura è una decisione critica che viene presa nelle prime fasi della pianificazione del progetto. I componenti utilizzati nelle macchine edili, nelle attrezzature minerarie, nei sistemi energetici e negli azionamenti industriali spesso operano con carichi elevati e cicli di servizio lunghi, rendendo la scelta del metodo di forgiatura strettamente legata alle prestazioni, alla producibilità e alla costanza delle consegne.

Instead of viewing forging methods in isolation, OEM engineering and procurement teams evaluate how different forging processes align with component geometry, material requirements, production volume, and downstream machining. This article outlines how OEMs approach forging process selection for heavy-duty applications, providing practical guidance to support informed manufacturing and sourcing decisions.

Che cos'è la selezione dei processi di forgiatura nella produzione pesante

La selezione del processo di forgiatura si riferisce alla valutazione e alla scelta del metodo di forgiatura che meglio supporta la funzione del componente, la producibilità e la pianificazione della produzione. Nella produzione pesante, questa decisione è strettamente legata alle dimensioni del pezzo, alle condizioni di carico e alla durata prevista.

Gli OEM definiscono solitamente i percorsi di forgiatura nelle prime fasi del ciclo di vita del progetto, poiché questa scelta influenza il flusso dei materiali, i margini di lavorazione, i metodi di ispezione e il coordinamento dei fornitori. La scelta di un processo di forgiatura adeguato contribuisce a creare una base di produzione stabile per le operazioni successive.

Fattori chiave che influenzano la scelta del processo di forgiatura

- Dimensioni e geometria dei componenti

Le grandi dimensioni, lo spessore della sezione e la complessità della forma influenzano la scelta del processo di forgiatura più adatto. - Condizioni di carico e ambiente di esercizio

I livelli di carico previsti e le condizioni operative definiscono i requisiti prestazionali del percorso di forgiatura. - Volume di produzione e portata del progetto

I volumi di produzione moderati o basati su progetti favoriscono spesso processi di forgiatura più flessibili. - Grado del materiale e norme applicabili

La conformità alle norme ASTM, EN/DIN, ISO o alle norme specifiche del cliente determina le opzioni di forgiatura praticabili. - Esigenze di lavorazione e ispezione a valle

Il processo di forgiatura dovrebbe integrarsi perfettamente con la lavorazione, il trattamento termico e la pianificazione delle ispezioni.

Processi di forgiatura comuni per applicazioni pesanti

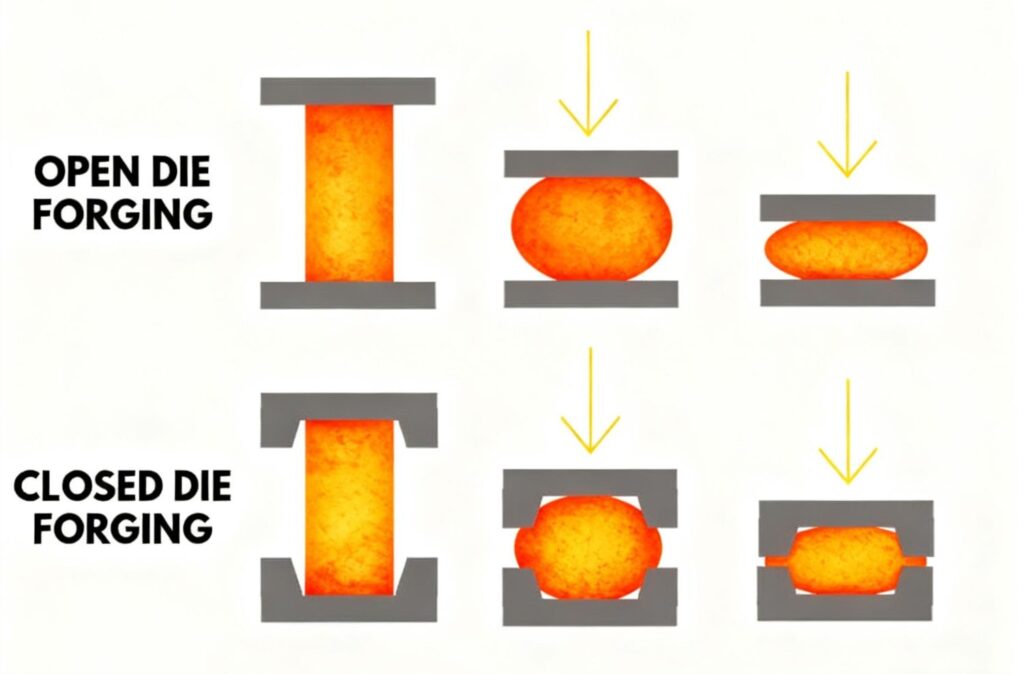

Diversi processi di forgiatura sono comunemente applicati nella produzione pesante. La forgiatura a stampo aperto è ampiamente utilizzata per componenti di grandi dimensioni o non standard in cui è importante la flessibilità dimensionale. La forgiatura a stampo chiuso è tipicamente selezionata per parti più piccole prodotte in volumi maggiori con forme definite. La laminazione ad anello è spesso applicata a componenti di grandi dimensioni a forma di anello, favorendo un utilizzo efficiente del materiale e una geometria stabile.

OEMs assess these processes based on component requirements and production planning rather than treating them as interchangeable options.

Forgiatura a stampo aperto vs forgiatura a stampo chiuso: come gli OEM confrontano le opzioni

Quando confrontano la forgiatura a stampo aperto e quella a stampo chiuso, gli OEM si concentrano su come ciascun processo supporta i requisiti dei componenti, la pianificazione della produzione e la strategia di approvvigionamento.

La forgiatura a stampo aperto è comunemente utilizzata per componenti di grandi dimensioni o non standard in cui è importante la flessibilità dimensionale. Supporta un’ampia gamma di dimensioni e consente di perfezionare la geometria durante le prime fasi del progetto, rendendola adatta alla produzione basata su progetti e a volumi di produzione medio-bassi.

La forgiatura a stampo chiuso viene solitamente applicata a componenti con geometrie definite e specifiche stabili. Una volta stabilita la lavorazione, offre un’elevata ripetibilità e una produzione efficiente, che ben si adatta a programmi con volumi elevati e progetti standardizzati.

Valutando la gamma di dimensioni, l’approccio alla lavorazione e la scala di produzione, gli OEM possono selezionare il processo di forgiatura che meglio supporta la coerenza della produzione e gli obiettivi di approvvigionamento a lungo termine.

Come scegliere un processo di forgiatura in base alle esigenze dell'applicazione

La scelta del processo di forgiatura è spesso guidata da priorità legate all’applicazione. I componenti per impieghi gravosi che richiedono un supporto affidabile del carico, una produzione coordinata e una chiara definizione dei materiali sono comunemente abbinati a percorsi di forgiatura che supportano questi obiettivi.

Gli OEM valutano anche come la forgiatura si integra con la lavorazione meccanica e l’ispezione, poiché una produzione coordinata aiuta a mantenere la coerenza in tutte le fasi della produzione. L’allineamento tempestivo tra i team di ingegneria e approvvigionamento favorisce un processo decisionale efficiente.

Selezione del processo di forgiatura e coordinamento della produzione

Il coordinamento della produzione svolge un ruolo chiave nella selezione del processo di forgiatura per applicazioni pesanti. Il percorso di forgiatura selezionato influenza il modo in cui le operazioni di lavorazione, le fasi di ispezione e i programmi di consegna vengono pianificati e allineati durante tutto il ciclo di vita del progetto.

Gli OEM danno generalmente priorità ai processi di forgiatura che supportano un coordinamento fluido tra forgiatura, lavorazione meccanica, trattamento termico e controllo qualità. Quando le fasi di produzione sono ben allineate, la pianificazione della produzione diventa più prevedibile, la comunicazione tecnica è semplificata e l’esecuzione complessiva del progetto rimane stabile.

Capacità di collaudo e ispezione richieste per la forgiatura

- Capacità di prova meccanica

Le prove di resistenza alla trazione e di snervamento vengono utilizzate per verificare che i componenti forgiati soddisfino i requisiti prestazionali meccanici specificati. - Esame metallurgico

L’analisi metallografica supporta la conferma della struttura del materiale dopo la forgiatura e il trattamento termico, contribuendo a garantire la conformità alle specifiche del materiale. - Prove non distruttive (NDT)

Le prove ultrasoniche (UT) e l’ispezione con particelle magnetiche (MT) sono comunemente applicate per valutare l’integrità interna e superficiale senza influire sul componente. - Conformità agli standard e tracciabilità

Le attività di collaudo e ispezione vengono solitamente condotte in conformità con gli standard applicabili, con risultati documentati a supporto della tracciabilità lungo tutto il processo di produzione.

Come gli OEM valutano i fornitori di forgiatura durante la selezione dei processi

La valutazione dei fornitori è parte integrante della selezione del processo di forgiatura. Gli OEM valutano solitamente i fornitori sulla base di alcune considerazioni fondamentali:

Capacità di forgiatura e copertura dei processi, in linea con il metodo di forgiatura richiesto e la gamma di dimensioni dei componenti

Sistemi di qualità e capacità di ispezione, in linea con gli standard OEM e i requisiti di progetto.

Production capacity and delivery planning, supporting consistent execution across project timelines

Technical communication and project coordination, enabling smooth alignment during design and manufacturing

Manufacturing integration, with the ability to coordinate forging, machining, and inspection within a unified process

Conclusione

La scelta del processo di forgiatura per applicazioni pesanti è una decisione a livello di sistema che bilancia le esigenze dell’applicazione, il coordinamento della produzione e la strategia di approvvigionamento. Valutando tempestivamente i fattori chiave e allineando la progettazione con l’approvvigionamento, gli OEM possono stabilire un percorso di produzione che supporti prestazioni costanti e un’esecuzione efficiente del progetto.

Se state valutando le opzioni di forgiatura per un progetto specifico, il nostro team è a vostra disposizione per fornirvi supporto tecnico e assistenza nella produzione. Non esitate a contattarci per una consulenza gratuita: vi risponderemo entro 24 ore.