Forgiatura vs fusione: quale è più resistente?

Nella produzione metallurgica, la forgiatura e la fusione rappresentano due processi ampiamente utilizzati con caratteristiche prestazionali distinte. Nella forgiatura, il metallo riscaldato viene pressato con forza elevata per dargli forma, producendo un flusso di grani raffinato e un’elevata resistenza meccanica. Al contrario, la fusione comporta la fusione del metallo e il riempimento di una cavità dello stampo, consentendo di ottenere forme complesse ma con prestazioni strutturali inferiori sotto carichi pesanti. Le differenze principali risiedono nella struttura dei grani, nella formazione di difetti e nella durata a lungo termine.

Questa guida confronta la forgiatura e la fusione in termini di fondamenti di processo, differenze tecniche chiave, applicazioni industriali, valore del ciclo di vita e come scegliere il metodo giusto per i requisiti specifici dei componenti.

Quando si confrontano forgiatura e fusione, la forgiatura è generalmente l’opzione migliore per i componenti industriali che richiedono elevata resistenza, resistenza alla fatica e lunga durata. La forgiatura modella il metallo attraverso una deformazione compressiva, affinando la struttura granulare e migliorando le prestazioni sotto carichi ciclici e pesanti.

La fusione forma i pezzi versando metallo fuso negli stampi, offrendo una maggiore flessibilità per forme complesse. Tuttavia, la porosità interna e la struttura granulare non uniforme possono ridurre la resistenza alla fatica e agli urti.

Per componenti quali alberi, ingranaggi, anelli e flange, la forgiatura è solitamente preferibile quando l’integrità strutturale e l’affidabilità sono fondamentali. La fusione è più adatta per applicazioni complesse e con carichi inferiori, dove la flessibilità di progettazione e il costo iniziale sono prioritari.

La forgiatura è un processo di formatura di precisione che modella il metallo attraverso forze di compressione a temperature elevate o ambiente. Durante il processo, il metallo viene deformato plasticamente sotto pressione, affinando la sua struttura interna a grana e migliorandone la resistenza complessiva.

I tipi più comuni includono forgiatura a stampo aperto, forgiatura a stampo chiusoe forgiatura a rovesciociascuno progettato per geometrie e requisiti di carico diversi. Il processo di forgiatura dei metalli garantisce un flusso direzionale del grano che segue la forma del pezzo, fornendo una resistenza alla fatica e un’integrità strutturale superiori.

I moderni impianti di forgiatura, come l’officina di forgiatura ad anello laminato di Weforging, utilizzano martelli automatizzati, presse idrauliche e sistemi avanzati di controllo della temperatura per ottenere una qualità metallurgica costante in ogni lotto di produzione.

Che cos'è la fusione?

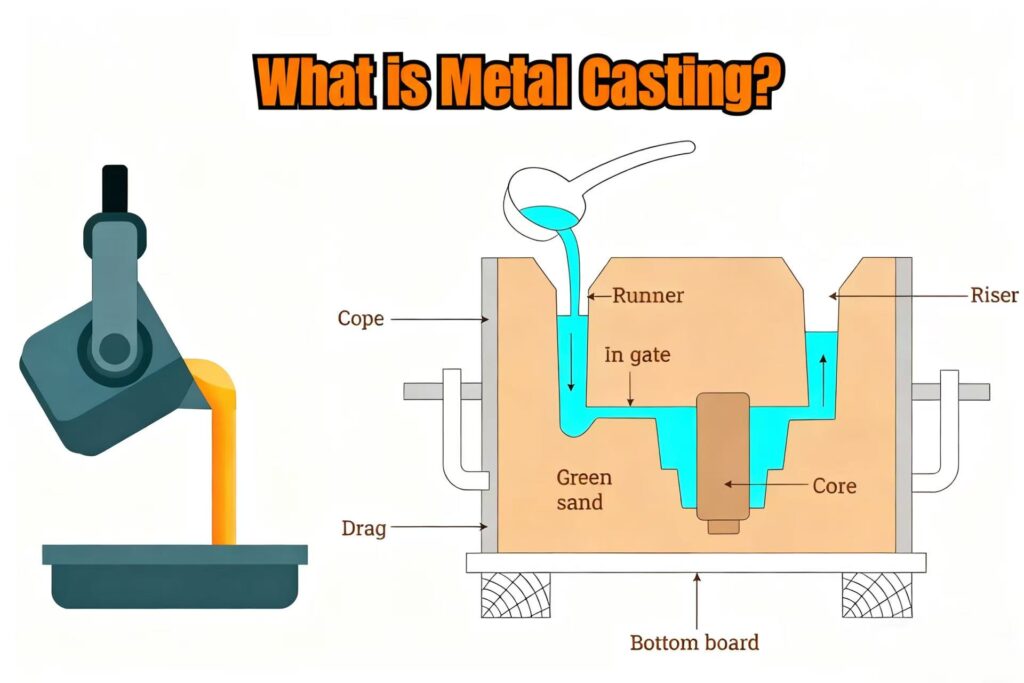

La fusione forma il metallo fondendolo e versando il materiale liquido in una cavità dello stampo, dove si solidifica nella forma desiderata. Questo processo di fusione dei metalli consente un’eccellente flessibilità nella produzione di geometrie complesse e componenti di grandi dimensioni con dettagli interni intricati.

I metodi tipici includono la fusione in sabbia, la fusione a cera persa e la fusione a pressione, a seconda dei requisiti dei componenti e della scala di produzione. Sebbene la fusione consenta di ottenere contorni lisci e forme quasi definitive, durante la solidificazione si verifica una crescita casuale dei grani interni. Di conseguenza, sono necessarie ulteriori lavorazioni e ispezioni per garantire la precisione dimensionale e l’uniformità del materiale.

Nei settori industriali che danno priorità alla complessità geometrica e all’efficienza dei costi, i componenti in acciaio fuso sono ampiamente utilizzati per alloggiamenti, coperture ed elementi decorativi.

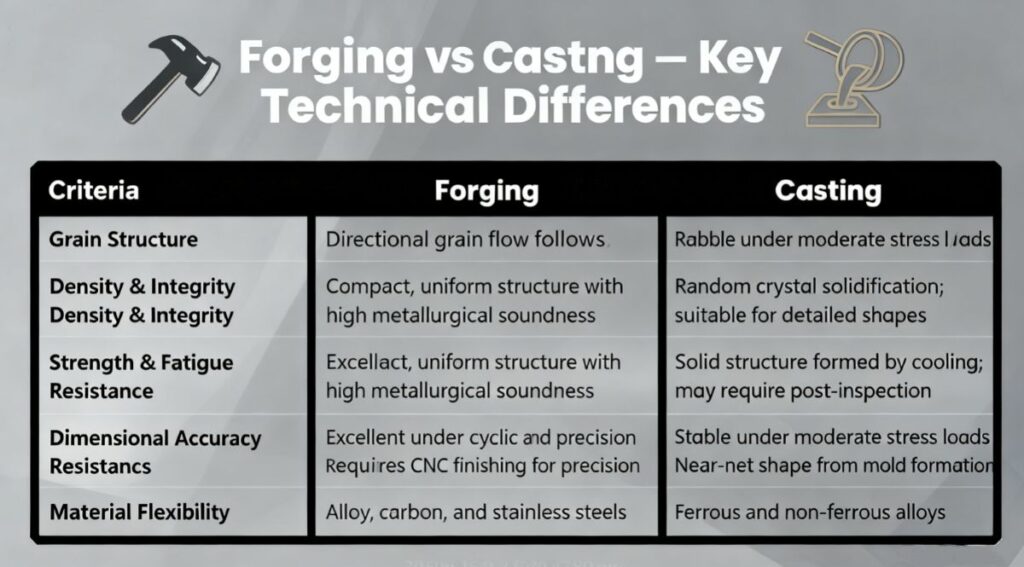

Forgiatura vs fusione: differenze tecniche fondamentali

La differenza tra l’acciaio forgiato e quello fuso risiede nel modo in cui si forma la struttura del materiale. La forgiatura affina il flusso interno dei grani attraverso una deformazione controllata, ottenendo una resistenza superiore e una maggiore resistenza alla fatica. La fusione, invece, si basa sulla solidificazione del metallo fuso, che a volte può portare a porosità interna, cavità da ritiro o distribuzione irregolare dei grani. Questi difetti possono ridurre l’integrità meccanica e rendere i pezzi fusi più soggetti a crepe o deformazioni sotto carichi pesanti. Sebbene la fusione eccella nella creazione di forme complesse, la sua affidabilità microstrutturale è generalmente inferiore a quella dei componenti forgiati, specialmente in applicazioni che richiedono un’elevata resistenza alle sollecitazioni e una durata a lungo termine.

Acciaio forgiato vs acciaio fuso: confronto delle prestazioni

Quando si confrontano l’acciaio forgiato e l’acciaio fuso, la differenza fondamentale risiede nella struttura interna e nelle prestazioni meccaniche. L’acciaio forgiato viene modellato attraverso una deformazione compressiva che affina il flusso dei grani ed elimina i vuoti interni, garantendo una maggiore resistenza, una migliore resistenza alla fatica e una maggiore tenacità agli urti.

L’acciaio fuso viene formato versando metallo fuso in stampi, consentendo una maggiore libertà per geometrie complesse. Tuttavia, il processo di solidificazione può introdurre porosità interna e struttura granulare non uniforme, che possono ridurre la resistenza alla fatica in condizioni cicliche o di elevata sollecitazione. Per componenti industriali quali alberi, ingranaggi, anelli e parti portanti, l’acciaio forgiato è generalmente preferito quando l’affidabilità e le prestazioni a lungo termine sono fondamentali.

Forgiatura vs fusione: considerazioni sui costi e sul ciclo di vita

Quando si valutano i costi di forgiatura rispetto a quelli di fusione, la fusione appare spesso più economica grazie ai costi di attrezzatura inferiori e alla maggiore flessibilità per forme complesse. Questo rende la fusione adatta per componenti a basso carico o applicazioni in cui il costo iniziale di produzione è la preoccupazione principale.

Tuttavia, la forgiatura offre in genere un costo totale del ciclo di vita inferiore per i componenti industriali critici. I componenti forgiati offrono una maggiore durata, una maggiore resistenza alla fatica e agli urti e un minor rischio di guasti durante il funzionamento, il che può ridurre significativamente i costi di manutenzione, sostituzione e fermo macchina nel tempo. Per le applicazioni OEM che danno priorità all’affidabilità e alle prestazioni a lungo termine, la forgiatura è spesso la soluzione più conveniente se si considerano i fattori relativi al ciclo di vita.

Applicazioni di forgiatura e fusione nei vari settori industriali

- Industria automobilistica: alberi, bielle e semilavorati per ingranaggi garantiscono un’elevata resistenza alla fatica in presenza di coppia e vibrazioni.

- Energia, petrolio e gas: flange, giunti e componenti per valvole garantiscono affidabilità nei sistemi ad alta pressione.

- Macchinari pesanti: alberi rotori e componenti di trasmissione garantiscono prestazioni a lungo termine in presenza di carichi pesanti.

- Edilizia e agricoltura: Bracci, giunti e parti delle sospensioni forgiati mantengono la loro resistenza durante il funzionamento continuo.

In tutti questi settori, i componenti forgiati offrono una maggiore durata, uniformità dimensionale e una maggiore stabilità meccanica, aiutando gli OEM a mantenere la sicurezza e l’efficienza operativa.

Perché la forgiatura offre un valore superiore nel ciclo di vita

La forgiatura offre una resistenza e una precisione dimensionale eccezionali, affinando il flusso dei grani e rimuovendo le imperfezioni interne comunemente riscontrate nei pezzi fusi, come porosità, cavità da ritiro e densità non uniforme. A differenza della fusione, che può contenere inclusioni nascoste che riducono l’affidabilità a lungo termine, la forgiatura crea una struttura densa e uniforme con una resistenza alla fatica e prestazioni di impatto superiori.

Noi di Weforging offriamo soluzioni ingegneristiche complete per aiutare i clienti a trasformare i componenti fusi in parti forgiate ad alte prestazioni. Ogni prodotto viene sottoposto a un accurato trattamento termico, a una verifica della durezza e a un’ispezione a ultrasuoni per garantire la stabilità meccanica e la piena conformità agli standard ISO 9001:2015, DIN e AGMA, offrendo una qualità costante dai prototipi alla produzione di massa.

Conclusione

Quando si confrontano la forgiatura e la fusione, la scelta dipende dalle esigenze prestazionali. La forgiatura offre resistenza superiore, resistenza alla fatica e precisione dimensionale, ideali per parti critiche come alberi, anelli e flange.

Con forgiatura interna + lavorazione CNC + collaudo, Weforging offre soluzioni personalizzate che soddisfano gli standard internazionali.

Clicca sul pulsante di richiesta informazioni qui sotto per caricare i tuoi disegni o richiedere un preventivo in tempo reale. I nostri ingegneri ti risponderanno con una consulenza dettagliata e professionale.