Che cos'è la forgiatura a stampo aperto?

Che cos’è la forgiatura a stampo aperto e perché è così importante per i settori che richiedono componenti di grandi dimensioni, ad alta resistenza e ad alte prestazioni? Dal settore aerospaziale a quello dell’energia e dei macchinari pesanti, questo processo svolge un ruolo fondamentale nella produzione di componenti durevoli. A differenza di la forgiatura a stampo chiusoche utilizza stampi chiusi, la forgiatura a stampo aperto modella il metallo in uno stampo aperto, consentendo la creazione di pezzi di grandi dimensioni con un’eccellente adattabilità. Questa flessibilità lo rende il metodo preferito per applicazioni come i motori degli aerei, gli alberi delle turbine e le attrezzature minerarie.

Che cos'è la forgiatura a stampo aperto?

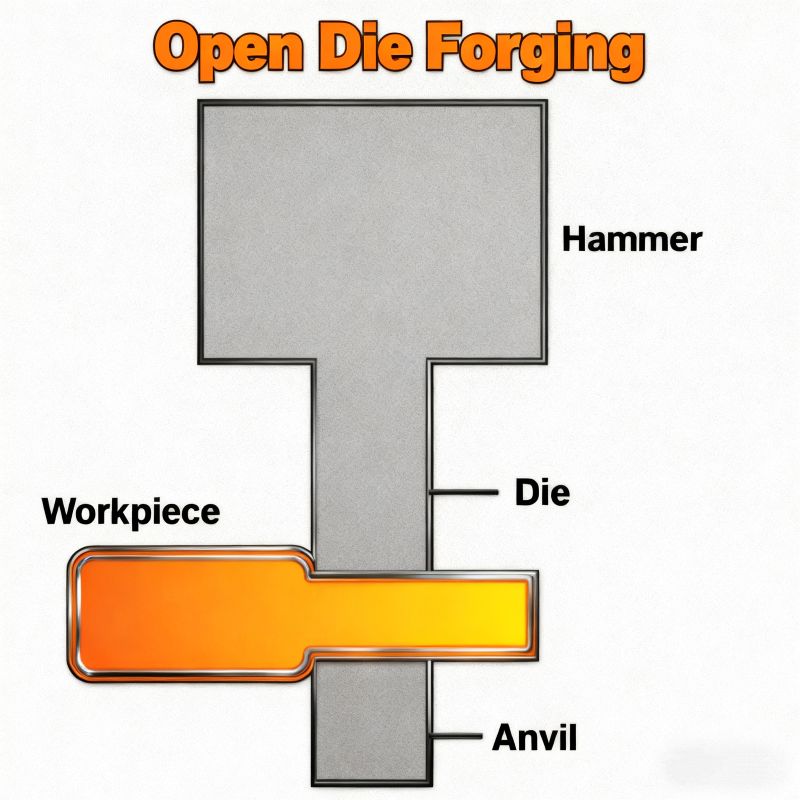

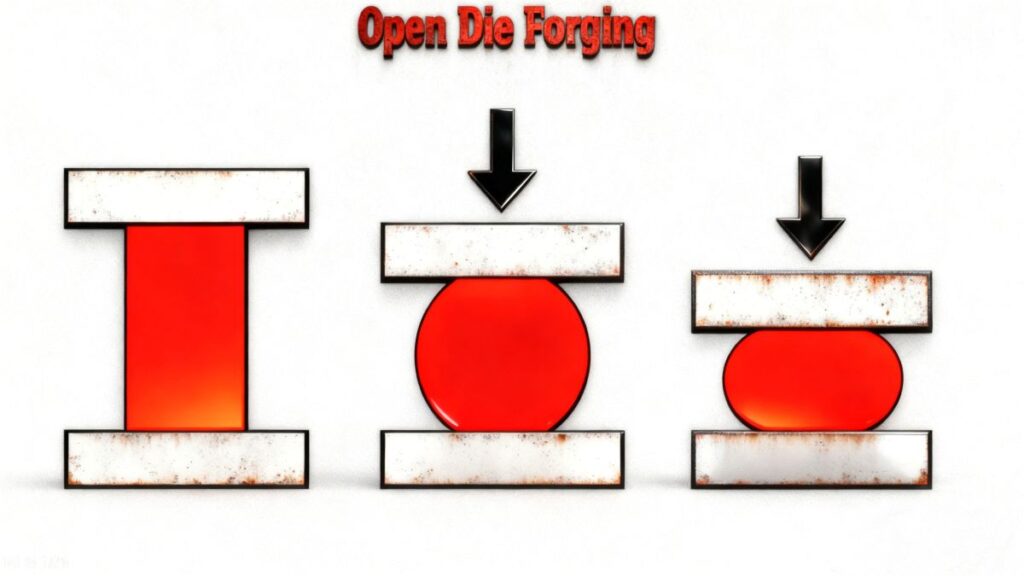

La forgiatura a stampo aperto è un processo di processo di formatura del metallo in cui una billetta riscaldata viene posizionata tra due stampi che non racchiudono completamente il materiale. Sotto una pressione controllata, la billetta viene martellata o pressata ripetutamente fino a raggiungere la forma desiderata. Poiché il metallo può fluire liberamente, questo processo è particolarmente adatto per produrre componenti di grandi dimensioni o personalizzati che i metodi di fusione o di stampo chiuso non possono facilmente ottenere.

Il metodo prevede tipicamente il riscaldamento della billetta alla temperatura di forgiatura e l’applicazione di ripetuti colpi o compressioni. Questa deformazione controllata non solo migliora la struttura granulare, ma aumenta anche la resistenza e la resistenza alla fatica. Di conseguenza, è ampiamente utilizzato nell’industria aerospaziale, energetica e dei macchinari pesanti, dove sono fondamentali componenti durevoli e di precisione.

Il processo di forgiatura a stampo aperto

Il processo di forgiatura a stampo aperto inizia con il riscaldamento di una billetta metallica alla temperatura ideale per la formatura. Una volta riscaldata, la billetta viene posizionata tra gli stampi aperti, dove una pressione controllata modella il materiale attraverso ripetuti colpi o una compressione graduale. Questo metodo non solo crea la geometria desiderata, ma affina anche la struttura interna del grano, migliorando la resistenza e la durata complessive.

Le fasi principali del processo di forgiatura includono:

- Riscaldamento – La billetta viene portata alla temperatura adeguata, migliorandone la plasticità e facilitandone la formatura.

- Forgiatura – Sotto una pressione precisa, la billetta riscaldata viene modellata tra gli stampi. Il metallo prende gradualmente forma, raggiungendo le dimensioni richieste e mantenendo un’eccellente integrità strutturale.

- Raffreddamento e trattamento termico – Dopo la formatura, il pezzo viene raffreddato in modo controllato. È possibile applicare ulteriori processi quali tempra e rinvenimento per migliorare ulteriormente la durezza e le prestazioni.

- Lavorazione finale – Per ottenere specifiche precise, le operazioni di post-forgiatura, come ad esempio lavorazione CNC o finitura superficiale per garantire precisione, levigatezza e prontezza di applicazione.

Vantaggi

La forgiatura a stampo aperto offre notevoli vantaggi in termini di resistenza, flessibilità ed efficienza dei materiali.

Resistenza e affidabilità: il flusso di grani raffinato migliora la resistenza alla trazione e le prestazioni a fatica.

Capacità di lavorare pezzi di grandi dimensioni: adatto per componenti di grandi dimensioni come alberi di turbine e colonne di presse.

Uso efficiente dei materiali: produce meno scarti rispetto alla fusione, riducendo i costi complessivi dei materiali.

Forme personalizzabili: supporta dimensioni e prestazioni su misura in base ai requisiti ingegneristici.

Difetti comuni nei pezzi forgiati a stampo aperto

Sebbene la forgiatura a stampo aperto migliori notevolmente il flusso interno del grano e la resistenza meccanica, se il controllo del processo non viene gestito con attenzione possono sorgere alcune difficoltà metallurgiche. Le considerazioni tipiche includono:

Porosità o consolidamento insufficiente, spesso correlati alla deformazione limitata sotto compressione

Discontinuità superficiali, che possono verificarsi se la temperatura di forgiatura supera i limiti ottimali.

Tendenze alla segregazione, specialmente nei lingotti di acciaio di grande sezione trasversale dove è fondamentale un raffreddamento uniforme.

Inclusioni residue, influenzate dalla pulizia iniziale della materia prima.

Separazione degli strati, che può verificarsi quando le fasi di riduzione delle billette non sono ottimizzate correttamente.

Grazie a un processo di forgiatura ben progettato, a rapporti di deformazione adeguati e a un controllo preciso della temperatura, questi potenziali problemi possono essere ridotti al minimo o completamente eliminati, ottenendo un componente forgiato più stabile e dalle prestazioni elevate, pronto per la lavorazione e l’assemblaggio finale.

Controlli non distruttivi (UT e MPI) per forgiati a stampo aperto

Per garantire l’integrità strutturale e la tracciabilità della qualità, Weforging esegue controlli non distruttivi (NDT) completi su tutti i componenti forgiati critici in conformità con gli standard industriali globali.

Controllo a ultrasuoni (UT)

Il controllo a ultrasuoni viene utilizzato per rilevare difetti interni quali porosità, distacchi e cavità da ritiro in componenti a sezione spessa o ad alta resistenza.

-

Riferimento standard di prova: ASTM A388 / EN10228-3

-

Adatto per alberi, cilindri, anelli, blocchi e componenti meccanici per impieghi gravosi

-

Livello di accettazione tipico: Livello 2 o superiore

Ispezione con particelle magnetiche (MPI)

L’ispezione con particelle magnetiche rivela difetti superficiali o subsuperficiali, quali cricche da fatica o sovrapposizioni di forgiatura.

-

Riferimento standard: ASTM E709 / ISO 9934

-

Applicato su superfici lavorate o superfici di forgiatura finale

-

Adatto per forgiati in acciaio legato, acciaio al carbonio e acciaio per utensili

Nella formatura dei metalli, la forgiatura a stampo aperto e la forgiatura a stampo chiuso sono due metodi principali, ciascuno con i propri vantaggi e applicazioni specifici.

Caratteristica | Forgiatura a stampo aperto | Forgiatura a stampo chiuso |

Processo | Utilizza stampi aperti in cui il metallo è libero di fluire, adatti per parti grandi e complesse. | Utilizza stampi completamente chiusi, ideali per la produzione di massa con dimensioni precise. |

Vantaggi | Flessibile, ideale per la produzione personalizzata e piccoli lotti, produce parti più grandi. | Adatto alla produzione di massa, altamente accurato e coerente, più veloce per le parti standard. |

Applicazioni | Aerospaziale, energia, macchinari pesanti, parti personalizzate. | Automobilistico, elettronica, parti standard ad alto volume. |

Applicazioni e tipologie

La forgiatura a stampo aperto è ampiamente utilizzata per la produzione di componenti di grandi dimensioni e ad alta resistenza, nonché di parti di medie dimensioni che beneficiano di una durata affidabile. Durante la deformazione, il processo affina la struttura granulare del metallo, favorendo una maggiore resistenza e prestazioni migliori in termini di fatica. Di conseguenza, la forgiatura a stampo aperto è comunemente applicata in settori con elevate aspettative in termini di sicurezza e prestazioni, tra cui quello aerospaziale, eolico, automobilistico e delle attrezzature pesanti.

Da un punto di vista geometrico, questo metodo di forgiatura è particolarmente adatto alle seguenti categorie di componenti:

Componenti cilindrici: alberi, barre e mandrini

Forme piatte – dischi forgiati e parti simili a piastre

Forme cave – anelli, manicotti e componenti tubolari

Parti sagomate – mozzi, alberi a gradini e forgiati strutturali

In practical applications, open die forged products such as discs, hollow rings, gear rings, and structural components are widely used in power generation, mining equipment, and construction machinery.

Come scegliere la giusta azienda di stampaggio a stampo aperto

Quando si seleziona un fornitore di forgiatura a stampo aperto, i team di approvvigionamento devono considerare diversi fattori chiave per garantire la qualità e le prestazioni a lungo termine.

Qualità dei materiali: l’utilizzo di materie prime di alta qualità contribuisce a garantire la durata e l’affidabilità dei pezzi forgiati. Un fornitore affidabile mantiene prestazioni metallurgiche stabili durante tutto il processo di produzione.

Capacità tecniche: grazie a una solida competenza ingegneristica, il partner di forgiatura giusto è in grado di produrre componenti di grandi dimensioni o complessi, mantenendo la precisione e l’integrità strutturale.

Consegna affidabile: inoltre, un record di consegne costante contribuisce a mantenere i progetti nei tempi previsti e riduce i tempi di inattività delle linee di produzione.

Test e certificazione: ancora più importante, i fornitori che eseguono test ultrasonici, controlli di durezza e analisi metallografiche possono garantire la conformità agli standard internazionali di sicurezza e prestazioni.

Valutando questi aspetti, i team di approvvigionamento possono costruire una partnership affidabile con un’azienda di forgiatura competente che supporta operazioni efficienti e il successo a lungo termine dei progetti.

Conclusione

La forgiatura a stampo aperto offre eccellenti caratteristiche di resistenza, flessibilità e personalizzazione, rendendola ideale per componenti di grandi dimensioni e ad alte prestazioni in settori quali quello automobilistico, minerario ed energetico. La sua elevata efficienza e il basso spreco di materiale garantiscono un valore duraturo nella produzione moderna.

Noi di Weforging combiniamo attrezzature di forgiatura avanzate, precisione CNC e test rigorosi per fornire soluzioni affidabili di forgiatura a stampo aperto. Che si tratti di parti standard o personalizzate, supportiamo il vostro progetto con componenti durevoli e di alta qualità.

📩 Contattateci per scoprire come la nostra forgiatura a stampo aperto può soddisfare le vostre esigenze.