Che cos'è un pignone?

Il pignone è uno dei componenti più essenziali nei moderni sistemi di trasmissione meccanica. In una tipica configurazione di ingranaggi e pignoni, il pignone è l’ingranaggio più piccolo che aziona o è azionato da un ingranaggio più grande per trasmettere movimento, coppia e velocità. Dai macchinari industriali agli assemblaggi automobilistici, i pignoni svolgono un ruolo fondamentale nel garantire un trasferimento di potenza preciso ed efficiente. Questo articolo spiega cos’è un pignone, come funziona, i tipi più comuni utilizzati nell’industria e perché è ampiamente adottato nelle applicazioni ingegneristiche.

Cos'è un pignone e come funziona?

Un pignone è in genere il più piccolo dei due ingranaggi che si ingranano, e funziona come elemento motore o condotto del sistema di ingranaggi. Il suo scopo principale è quello di trasmettere la potenza in modo efficiente, controllando al contempo la coppia e la velocità in base al rapporto di trasmissione. Poiché contiene meno denti rispetto all’ingranaggio accoppiato, il pignone di solito ruota più velocemente e subisce sollecitazioni di contatto più elevate. Ciò rende la scelta dei materiali e il trattamento termico dei pignoni fondamentali per garantire l’affidabilità a lungo termine.

In un meccanismo standard a ingranaggi e pignoni, il pignone si innesta con una ruota dentata o una corona dentata più grande. Il rapporto tra il numero di denti determina la riduzione o la moltiplicazione della velocità. Il funzionamento regolare dipende dalla precisione del profilo dei denti, solitamente profili involuti, che garantisce un attrito minimo, un gioco controllato e una coppia stabile. I pignoni di alta qualità incorporano anche una durezza superficiale e una resistenza interna ottimizzate per resistere a cicli di carico ripetuti.

Tipi comuni di ingranaggi pignone

Ingranaggio pignone cilindrico

Un ingranaggio pignone cilindrico è caratterizzato da denti diritti e paralleli. È semplice, efficiente ed economico, rendendolo ideale per macchinari generici, ascensori, attrezzature di imballaggio e riduttori per impieghi leggeri. Questo design rappresenta la tradizionale configurazione di ingranaggi cilindrici e pignoni.

Pignone elicoidale

I pignoni elicoidali presentano denti angolati che consentono l’ingranamento simultaneo di più denti, garantendo un funzionamento più fluido e silenzioso. Sono comunemente utilizzati nelle trasmissioni automobilistiche, nei riduttori industriali e nei macchinari per impieghi gravosi.

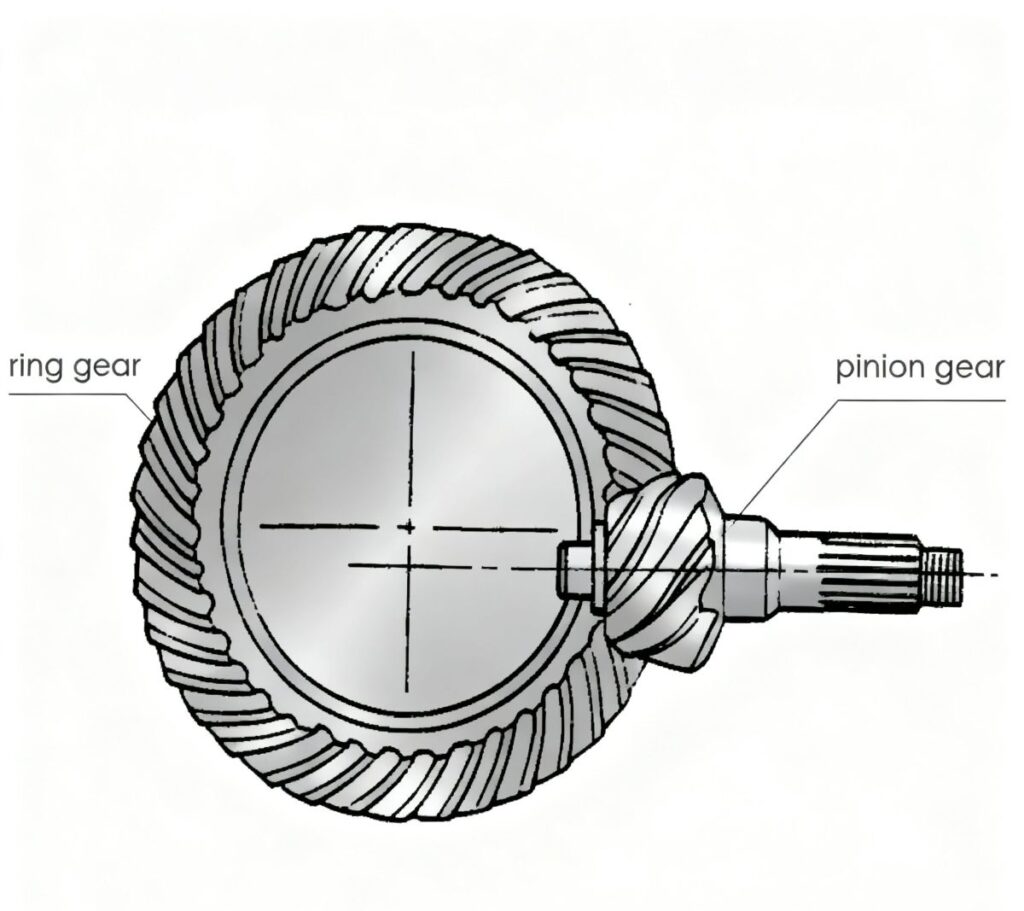

Pignone conico e pignone conico a spirale

Questi pignoni consentono la trasmissione della coppia ad angolo retto e sono componenti essenziali nei sistemi differenziali e nelle trasmissioni angolari. I pignoni conici a spirale offrono una maggiore resistenza dei denti e un contatto più fluido.

Pignone interno

Utilizzati nei riduttori epicicloidali e nelle trasmissioni idrauliche compatte, i pignoni interni si innestano con ingranaggi dotati di denti rivolti verso l’interno.

Ingranaggi ad anello e pignoni in macchinari per impieghi gravosi

In molte applicazioni ad alto carico, gli ingranaggi pignone funzionano insieme a ingranaggi più grandi come ingranaggi ad anello e pignone. Questa disposizione è ampiamente utilizzata nei differenziali automobilistici, nelle macchine fuoristrada, nelle attrezzature minerarie e nei veicoli da cantiere.

Il pignone trasferisce la coppia in ingresso all’ingranaggio ad anello, creando la necessaria moltiplicazione della coppia. Un ingranaggio ad anello pignone fabbricato con precisione garantisce un contatto stabile tra i denti, vibrazioni ridotte e prestazioni costanti, anche in condizioni di carico continuo o di urto.

Questi set di ingranaggi sono tipicamente prodotti con acciai legati forgiati come i materiali 42CrMo o 8620. Dopo la forgiatura, vengono sottoposti a

Ingranaggio a pignone e cremagliera per movimento lineare

Un meccanismo a cremagliera e pignone converte il movimento rotatorio in movimento lineare, rendendolo essenziale nelle apparecchiature CNC, nei sistemi robotici, nelle unità di sterzo e nelle macchine di sollevamento. Nel gruppo sterzo mostrato, l’

Le applicazioni includono:

– Azionamenti assi CNC

– Bracci robotici

– Sistemi di sterzo

– Piattaforme di sollevamento industriali

– Apparecchiature di stoccaggio automatizzate

La lavorazione di precisione, la lubrificazione e il controllo del gioco sono fondamentali per garantire la stabilità a lungo termine.

Materiali e produzione degli ingranaggi pignone

Le prestazioni di un ingranaggio dipendono in gran parte dalla scelta dei materiali e dal processo di produzione. Gli ingranaggi di alta qualità sono generalmente prodotti con acciai legati come 42CrMo, 20CrMnTi, SCM440 o gradi equivalenti selezionati per la loro resistenza, tenacità e compatibilità con il trattamento termico.

Flusso di lavoro tipico della produzione

- Forgiatura o lavorazione meccanica dei pezzi grezzi per migliorare la struttura granulare

- Tornitura grezza per stabilire le dimensioni iniziali

- Fresatura o sagomatura degli ingranaggi per tagliare i denti

- Carburizzazione o tempra e rinvenimento per aumentare la durezza superficiale

- Rettifica o levigatura per una geometria dei denti di precisione

- Ispezione finale comprensiva di prove di durezza, misurazione degli ingranaggi e NDT

Questo processo integrato garantisce che ogni ingranaggio pignone raggiunga il giusto equilibrio tra resistenza, resistenza all’usura e precisione dimensionale.

Vantaggi degli ingranaggi pignone di alta qualità

L’utilizzo di ingranaggi pignone ben progettati e fabbricati con precisione offre diversi vantaggi:

- Elevata capacità di carico grazie alle strutture forgiate dense.

- Maggiore durata grazie al trattamento termico avanzato.

- Precisione di ingranamento costante per una trasmissione di potenza fluida.

- Riduzione del rumore e delle vibrazioni grazie ai modelli di contatto dei denti precisi.

- Costi di manutenzione ridotti e intervalli di manutenzione prolungati

- Maggiore affidabilità dei sistemi di ingranaggi e pignoni in condizioni di funzionamento continuo o ad alta velocità

Questi vantaggi rendono gli ingranaggi pignone forgiati ideali per i settori in cui prestazioni e affidabilità sono fondamentali.

Quando scegliere una soluzione personalizzata per ingranaggi pignone

Gli ingranaggi standard potrebbero non soddisfare sempre requisiti specifici. I modelli personalizzati diventano necessari quando:

- L’attrezzatura richiede un modulo, un numero di denti o un angolo di pressione specifici

- I limiti di spazio richiedono un rapporto di trasmissione o una configurazione dell’albero unici

- L’applicazione comporta una coppia elevata, carichi d’urto o funzionamento continuo

- L’integrazione in un sistema ad anello e pignone o a movimento lineare richiede specifiche personalizzate.

Produttori come Weforging forniscono soluzioni complete che combinano forgiatura, lavorazione CNC, dentatura di ingranaggi, rettifica, trattamento termico e ispezione in un unico sistema. Ciò garantisce tolleranze più strette, una maggiore uniformità delle prestazioni e tempi di consegna più brevi per i costruttori di macchinari OEM e i team di ingegneri.

Conclusione

Gli ingranaggi pignone sono essenziali per una trasmissione affidabile della coppia, un controllo preciso del movimento e prestazioni stabili a lungo termine. Il loro design, i materiali e la qualità di fabbricazione influiscono direttamente sull’efficienza del sistema negli ingranaggi, nei meccanismi a cremagliera e pignone e nelle attrezzature pesanti. Per applicazioni che richiedono elevata resistenza, precisione o specifiche personalizzate, gli ingranaggi pignone di alta qualità forniscono una soluzione ingegneristica affidabile.

Se avete bisogno di