Processo di forgiatura a rulli: definizione, vantaggi e applicazioni industriali

Introduzione

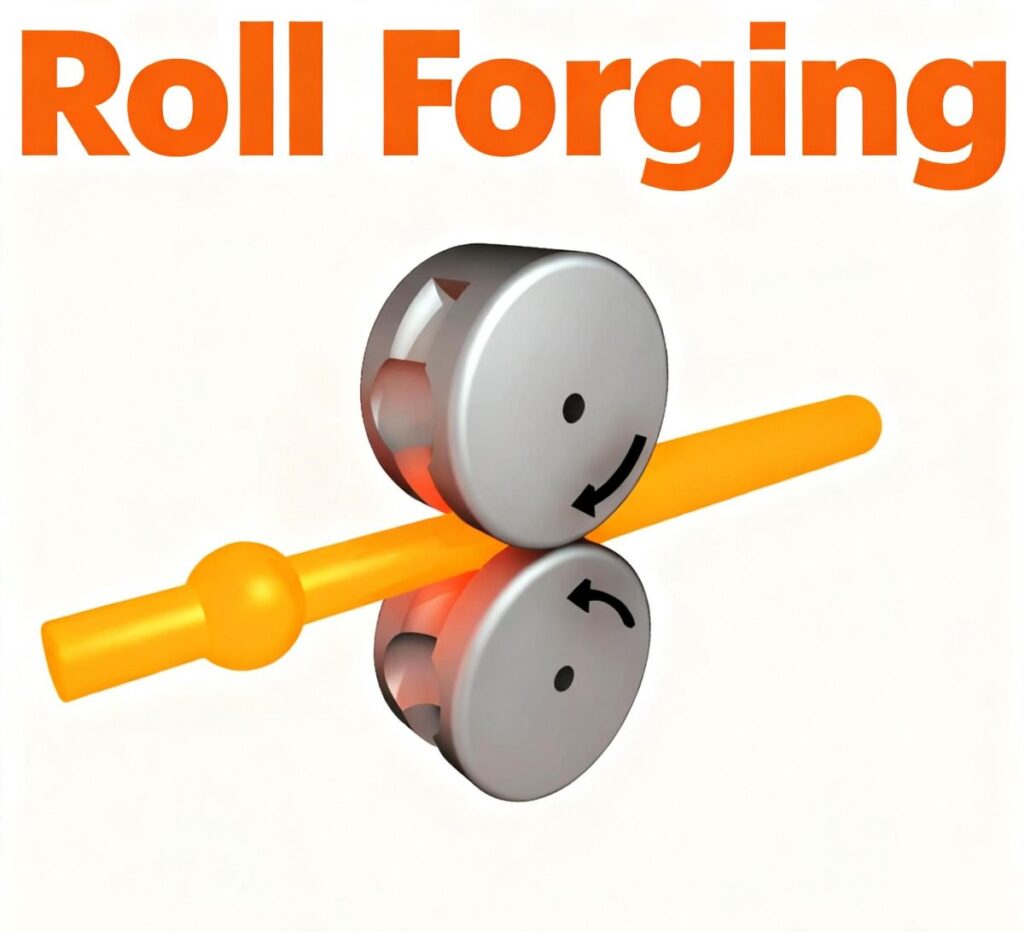

La forgiatura a rulli è un processo di formatura dei metalli di precisione che modella billette riscaldate tra rulli rotanti per produrre componenti uniformi e ad alta resistenza. Affina la struttura granulare, migliora la resistenza alla fatica e garantisce la precisione dimensionale. Rispetto alla forgiatura a martello o a pressa, la forgiatura a rulli offre una maggiore efficienza e una qualità costante, rendendola ampiamente utilizzata per alberi, ingranaggi e flange.

Questo articolo presenta il processo di forgiatura a rulli, i suoi principali vantaggi e le tipiche applicazioni industriali, dimostrando perché rimane una soluzione affidabile per i pezzi forgiati ad alte prestazioni.

Che cos'è la forgiatura a rullo?

La forgiatura a rulli è un processo di formatura dei metalli semi-continuo in cui una billetta preriscaldata viene progressivamente modellata tra rulli rotanti scanalati. Ogni passaggio comprime e allunga la billetta, formando gradualmente il profilo richiesto e mantenendo al contempo un flusso di metallo controllato.

A differenza della forgiatura a stampo chiuso, la forgiatura a rulli richiede un investimento minore in attrezzature e consente una maggiore flessibilità nella progettazione del profilo. Rispetto alla forgiatura a stampo aperto, la forgiatura a rulli offre una migliore uniformità dimensionale e una migliore finitura superficiale. Ciò rende la forgiatura a rulli una soluzione efficiente per la produzione di componenti lunghi o rotanti con un equilibrio ottimale tra resistenza, precisione e controllo dei costi.

Spiegazione del processo di forgiatura a rulli

Il processo di forgiatura a rulli prevede in genere sei fasi principali:

- Selezione dei materiali: scegliere leghe di alta qualità, carbonio o acciaio inossidabile in base alle prestazioni meccaniche richieste.

- Riscaldamento: le billette vengono riscaldate a 1050-1150 °C per ottenere una plasticità e un flusso dei grani ottimali.

- Fase di laminazione: la billetta viene modellata progressivamente tra più rulli; la deformazione viene distribuita in modo uniforme per evitare difetti interni.

- Trattamento termico — La tempra controllata o la tempra rapida migliorano la durezza, la duttilità e la resistenza alla fatica.

- Lavorazione CNC — I processi di finitura garantiscono una tolleranza entro ±0,01 mm e una rugosità superficiale Ra ≤ 1,6 µm.

- Test — Ogni lotto viene sottoposto a test UT, MPI, di durezza e dimensionali CMM nel laboratorio di Weforging.

Questa combinazione di forgiatura e controllo CNC garantisce una microstruttura uniforme, una sollecitazione residua minima e una ripetibilità superiore.

Materiali comunemente utilizzati nella forgiatura a rullo

La scelta dei materiali è un fattore chiave nel processo di forgiatura a rullo, poiché influisce direttamente sulle prestazioni meccaniche e sulla durata dei pezzi forgiati.

I materiali comunemente utilizzati includono:

- Acciaio al carbonio:

Gradi come C45, 1045 e 45# sono ampiamente utilizzati per alberi, flange e semilavorati per ingranaggi. Offrono un’eccellente forgiabilità, un ampio intervallo di temperature e un buon equilibrio tra costo e prestazioni. - Acciaio legato:

42CrMo, 4140, SCM440 e gradi simili sono le leghe più rappresentative per la forgiatura a rullo. Offrono un’elevata resistenza alla trazione, una resistenza alla fatica superiore e una microstruttura stabile, ideali per componenti critici come bielle, assali e ingranaggi. - Acciaio inossidabile:

I gradi come 304, 316L, 420 sono scelti per applicazioni resistenti alla corrosione e al calore, come corpi valvola, alberi di pompe e raccordi marini. - Leghe di alluminio e rame:

utilizzate per parti leggere o conduttive, ad esempio Al 6061, Al 7075 o Cu C11000, offrono un’eccellente lavorabilità e finitura superficiale in applicazioni aerospaziali ed elettriche.

Ogni materiale viene selezionato in base ai requisiti di resistenza, all’ambiente di servizio e al trattamento post-forgiatura.

Confronto tra la forgiatura a rullo e altri metodi di forgiatura

La forgiatura a rullo differisce dalla forgiatura a stampo aperto e dalla forgiatura a stampo chiuso per quanto riguarda il controllo della deformazione, l’efficienza dei materiali e la ripetibilità dimensionale.

Metodo di forgiatura | Caratteristiche del processo | Applicazioni tipiche | Vantaggi principali |

Forgiatura a rulli | Billette riscaldate gradualmente modellate tra rulli rotanti. | Alberi, flange, semilavorati per ingranaggi. | Elevata efficienza, flusso a grana fine, economicità. |

Forgiatura a stampo aperto | Deformazione libera tra stampi piatti. | Alberi di grandi dimensioni, anelli, attrezzature pesanti. | Flessibile per pezzi di grandi dimensioni, buone proprietà meccaniche. |

Forgiatura a stampo chiuso | Metallo pressato in stampi di precisione ad alta pressione. | Componenti complessi e di alta precisione. | Elevata precisione dimensionale, ripetibilità. |

Stampaggio a pressione | Pressatura lenta e controllata con forza elevata. | Componenti strutturali per impieghi gravosi. | Struttura densa, comportamento meccanico stabile. |

Understanding these differences helps engineers and procurement teams select the optimal forging process for specific applications.

Prodotti comuni realizzati mediante forgiatura a rullo

La forgiatura a rullo è ideale per componenti che richiedono elevata resistenza, precisione e prestazioni di carico, quali:

- Alberi di trasmissione: garantiscono una coppia stabile e resistenza alla fatica nei sistemi automobilistici.

- Grezzi per ingranaggi: assicurano concentricità e precisione durante il taglio degli ingranaggi.

- Flange e anelli: utilizzati nelle turbine eoliche, nelle condutture petrolchimiche e nei sistemi marini.

- Giunti e perni: garantiscono stabilità meccanica in caso di urti e rotazioni.

- Cuscinetti: garantiscono precisione di rotazione e maggiore durata.

Vantaggi della forgiatura a rulli

I vantaggi della forgiatura a rulli vanno ben oltre l’efficienza produttiva. Ogni vantaggio contribuisce a ottenere materiali più resistenti, costi inferiori e prestazioni stabili.

1️⃣ Utilizzo ottimizzato del materiale: la deformazione graduale tra i rulli raggiunge un’efficienza fino al 90%, riducendo gli scarti e i tempi di lavorazione.

2️⃣ Flusso e resistenza del grano raffinati – La laminazione continua allinea il grano metallico lungo il percorso di carico, migliorando la resistenza alla trazione e alla fatica.

3️⃣ Stabilità dimensionale e ripetibilità – La deformazione controllata e la finitura CNC garantiscono una geometria precisa e tolleranze costanti in ogni lotto.

4️⃣ Efficienza in termini di costi ed energia – Inoltre, la forgiatura a rulli consuma meno energia rispetto alla forgiatura a pressa, mantenendo al contempo un’elevata produttività per la produzione di massa.

5️⃣ Maggiore sostenibilità – Inoltre, il processo riduce al minimo gli scarti e supporta una produzione sostenibile attraverso un efficiente controllo del calore e dei materiali.

Applicazioni della forgiatura a rullo

Nell’approvvigionamento industriale, la forgiatura a rullo è apprezzata per il suo equilibrio tra resistenza, precisione ed efficienza in termini di costi. Viene applicata principalmente a componenti rotanti e portanti che richiedono un flusso metallico uniforme e un’elevata stabilità dimensionale:

- Cuscinetti orientabili e corone dentate:

La forgiatura a rullo garantisce una struttura densa e un flusso granulare regolare per le piste dei cuscinetti, gli anelli interni ed esterni e le corone dentate di grandi dimensioni.

Questi componenti operano sotto carichi assiali e radiali elevati, dove la stabilità e la resistenza alla fatica sono fattori critici per l’acquisto. - Flange e giunti:

utilizzati nei mozzi delle turbine eoliche, nei sistemi di trasmissione e nei gruppi idraulici, dove le flange forgiate devono mantenere l’integrità della tenuta e un trasferimento di coppia costante sotto sollecitazioni prolungate. - Alberi di trasmissione e pignoni:

per la trasmissione meccanica della potenza, gli alberi e i pignoni forgiati a rullo offrono una geometria precisa, riducendo i costi di post-lavorazione e migliorando la precisione di allineamento a lungo termine. - Componenti rotanti per impieghi gravosi:

utilizzati in piattaforme girevoli industriali, escavatori e macchine edili, dove i profili forgiati offrono una maggiore capacità di carico e un minor rischio di deformazione.

Perché scegliere Weforging per la forgiatura a rullo

Selecting a roll forging supplier involves more than forming capability. For OEM projects, consistency, process coordination, and quality control across the full production cycle are equally critical.

In Weforging, la forgiatura a rullo è integrata con il controllo dei materiali, la lavorazione CNC, il trattamento termico e l’ispezione per garantire prestazioni stabili e ripetibilità dei lotti:

Flusso di lavoro controllato dalla forgiatura alla lavorazione

I pezzi forgiati a rullo sono prodotti con tolleranze di lavorazione definite e processi CNC coordinati per garantire la precisione dimensionale e una lavorazione a valle efficiente.Tracciabilità dei materiali e dei processi

Dalla selezione delle billette all’ispezione finale, ogni progetto di forgiatura a rullo segue parametri di processo documentati per garantire la tracciabilità e prestazioni meccaniche costanti.Supporto alla produzione orientato agli OEM

Produciamo componenti forgiati a rullo sulla base dei disegni dei clienti e dei requisiti applicativi, supportando prototipi, lotti di piccole e medie dimensioni e programmi di produzione a lungo termine.Ispezione della qualità e allineamento agli standard

I componenti forgiati a rullo sono sottoposti a prove UT, MPI, prove di durezza e ispezioni CMM in linea con i sistemi di qualità basati sulle norme ISO e gli standard industriali applicabili.

Combinando la forgiatura a rullo con il coordinamento della lavorazione interna e il controllo delle ispezioni, Weforging aiuta i clienti OEM a ridurre i rischi di approvvigionamento, migliorare l’uniformità dei lotti e ottenere prestazioni prevedibili durante l’uso.

Conclusione

La forgiatura a rullo rimane essenziale nella produzione moderna, combinando deformazione controllata, lavorazione di precisione e collaudo per produrre componenti con resistenza e stabilità a lungo termine. Dagli alberi automobilistici alle flange delle turbine eoliche e ai grezzi degli ingranaggi, i componenti forgiati a rullo garantiscono prestazioni affidabili in applicazioni impegnative.

Noi di Weforging forniamo soluzioni complete che integrano forgiatura, lavorazione CNC, trattamento termico e ispezione secondo gli standard ISO e AGMA. Se state cercando un partner affidabile per la forgiatura a rullo, inviateci i vostri disegni o le vostre specifiche. I nostri ingegneri vi forniranno tempestivamente assistenza tecnica e preventivi.

Contattate Weforging per avviare il vostro progetto di forgiatura a rullo personalizzato.

Domande frequenti

A differenza della forgiatura a stampo aperto o chiuso, la forgiatura a rulli modella gradualmente le billette riscaldate tra rulli rotanti. Questa deformazione continua affina il flusso dei grani, migliora la resistenza alla fatica e garantisce una migliore stabilità dimensionale con meno sprechi di materiale.

La forgiatura a rulli offre un elevato utilizzo del materiale (fino al 90%), proprietà meccaniche uniformi ed eccellente ripetibilità tra i lotti. È particolarmente adatta per alberi, ingranaggi e flange, dove resistenza, precisione ed efficienza sono fondamentali per le applicazioni OEM.

I componenti forgiati a rullo sono ampiamente utilizzati nei settori automobilistico, eolico, aerospaziale, ferroviario e petrolchimico. Sono impiegati in alberi di trasmissione, anelli di cuscinetti, flange di turbine e altre parti strutturali sottoposte a carichi elevati che richiedono durata e precisione.