Ventajas del forjado: por qué supera al moldeado y al mecanizado

La ventaja del forjado es cada vez más importante, ya que las industrias exigen mayor resistencia, fiabilidad y rendimiento. A diferencia de la fundición o el mecanizado, el forjado remodela el metal mediante una deformación controlada, lo que mejora el flujo interno del grano y las propiedades mecánicas. Para los componentes OEM que deben funcionar bajo altas tensiones, las ventajas del proceso de forjado proporcionan una ventaja cuantificable en cuanto al rendimiento.

Este artículo explica las principales ventajas de la forja frente al mecanizado y la fundición, cómo la forja en caliente mejora el rendimiento de las piezas y por qué se prefieren los componentes forjados en aplicaciones de automoción, energía y maquinaria pesada.

¿Qué es la forja de metales?

La forja es un proceso de conformado de metales en el que se prensan o martillean palanquillas calentadas para darles forma. Durante la deformación, la estructura del grano del material se realinea para adaptarse a la geometría de la pieza, eliminando la porosidad y los puntos débiles.

Existen varios métodos comunes de forjado:

- Forjado en matriz abierta: para ejes y anillos grandes.

- Forjado en matriz cerrada: para piezas de precisión con forma casi definitiva.

- Forjado en caliente: se realiza por encima de la temperatura de recristalización.

- Forjado en frío: para sujetadores y herrajes de gran volumen.

Ya sea manual o automatizado, el proceso de forjado produce componentes más resistentes que las piezas fabricadas únicamente mediante fundición o mecanizado.

Ventajas clave del forjado frente a la fundición

La ventaja más significativa del forjado frente a la fundición es la resistencia mecánica.

Aspecto | Forja | Fundición |

Integridad interna | Estructura densa, sin porosidad | Porosidad y contracción comunes |

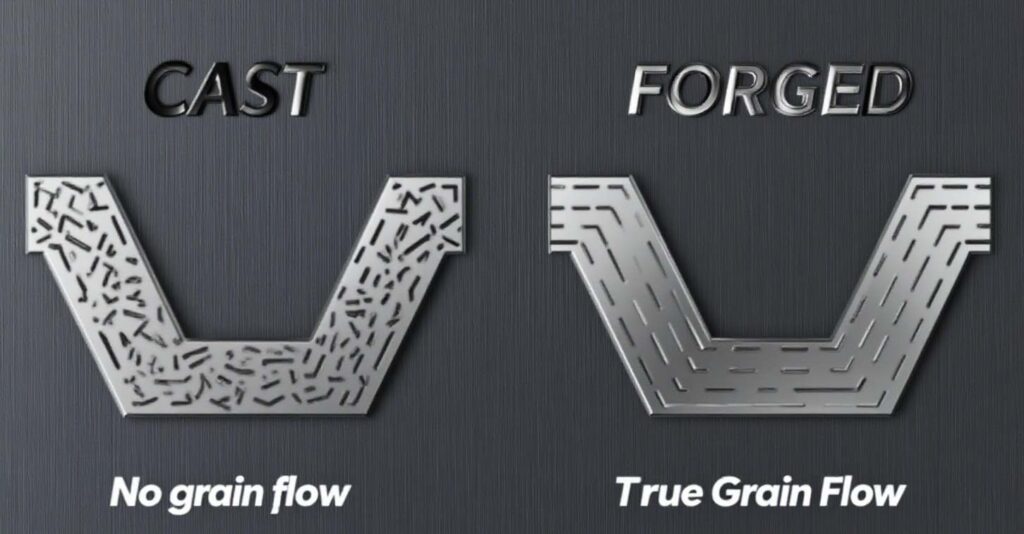

Flujo de grano | Grano direccional controlado | Estructura granular aleatoria |

Propiedades mecánicas | Mayor resistencia a la tracción y a la fatiga | Menor resistencia al impacto |

Fiabilidad | Rendimiento constante | Mayor variación entre lotes |

Por qué la forja ofrece un mejor rendimiento

- Sin huecos internos → Mayor resistencia a la fatiga

- El flujo del grano sigue la forma → Mayor resistencia al impacto

- Mejor consistencia estructural → Más seguro para piezas críticas

En el caso de los componentes críticos para la seguridad (ejes, engranajes, bridas), las piezas fundidas suelen rechazarse debido a su falta de integridad estructural.

Ventajas de la forja frente al mecanizado

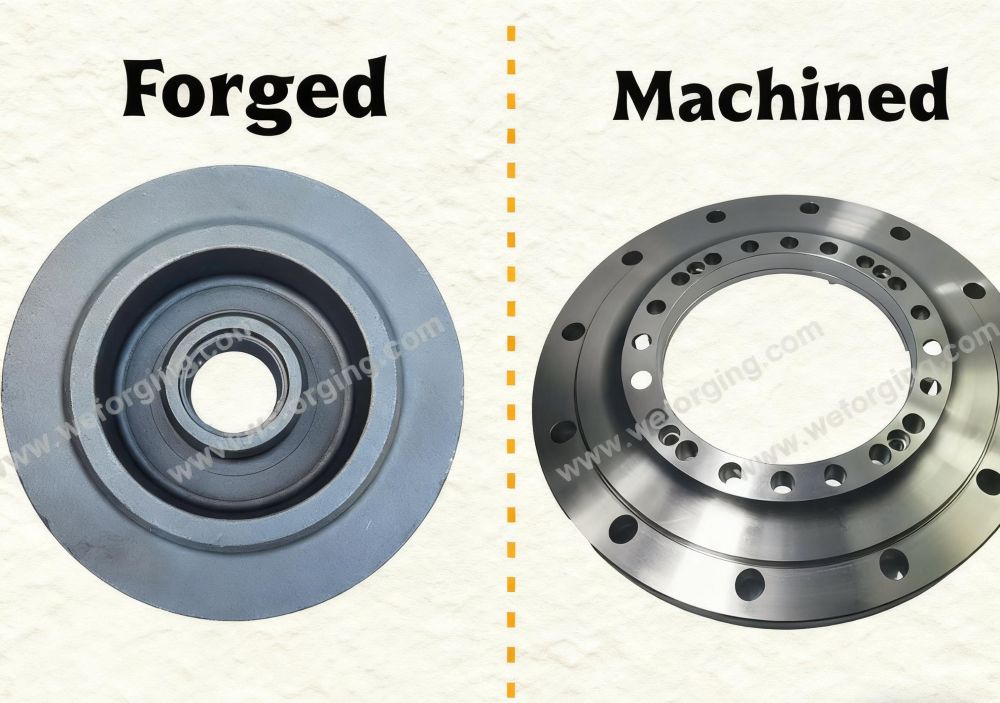

Mecanizado Elimina material para dar forma a un componente. Aunque el mecanizado consigue precisión, no mejora la resistencia del material base.

Las ventajas del forjado frente al mecanizado incluyen:

✔ Relación resistencia-peso superior

✔ Menos desperdicio de material y mayor rentabilidad

✔ Mejor rendimiento frente a la fatiga en condiciones dinámicas

✔ Capacidad para soportar golpes, torsión y presión

En muchas industrias, las piezas en bruto forjadas se mecanizan con CNC hasta alcanzar sus dimensiones finales, combinando así la resistencia del forjado y la precisión del mecanizado en un solo componente.

Más información sobre componentes forjados frente a componentes mecanizados

Ventajas del proceso de forjado para aplicaciones OEM

En las principales industrias, las ventajas del proceso de forjado se traducen en una fiabilidad cuantificable del producto:

Industria | Componentes forjados | Ventaja en el rendimiento |

Cigüeñales, brazos de control | Alta resistencia al impacto y a la fatiga | |

Energía eólica | Ejes de turbina, bridas forjadas | Estabilidad de carga bajo tensión cíclica |

Extremos de cilindros, vástagos de pistones | Sin porosidad, sellado sin fugas | |

Cabezales de perforación, cubos de engranajes | Resistencia a cargas de choque | |

Construcción | Extremos de tirantes, nudillos de dirección | Seguro bajo cargas mecánicas pesadas |

Por qué la forja mejora el rendimiento del material

La ventaja de la forja es estructural, no solo dimensional:

- La alineación del flujo de grano aumenta la resistencia a la tracción

- El endurecimiento por deformación refuerza la capa superficial.

- La deformación elimina las inclusiones y los defectos internos.

- Compatible con el tratamiento térmico para obtener una mayor dureza.

Estas características no se pueden conseguir mediante fundición o barras totalmente mecanizadas.

¿Cuándo se debe elegir la forja?

Elija la forja cuando su aplicación requiera:

✔ Alta relación resistencia-peso

✔ Porosidad cero e integridad estructural

✔ Rendimiento fiable bajo carga

✔ Resistencia a la fatiga a largo plazo

✔ Formas personalizadas con tolerancia repetible

Si la pieza no debe fallar, la forja es la opción correcta.

Conclusión

La ventaja del forjado reside en su capacidad para producir componentes más resistentes, seguros y duraderos que el moldeado o el mecanizado por sí solos. Con una mejor estructura granular, resistencia mecánica y resistencia a la fatiga, el forjado sigue siendo el proceso preferido para aplicaciones industriales críticas.

En el caso de los componentes forjados de calidad OEM (ejes, bridas, engranajes, piezas de cilindros), la selección de piezas forjadas en lugar de piezas moldeadas o mecanizadas mejora significativamente el rendimiento y la vida útil.

PREGUNTAS FRECUENTES

La principal ventaja de la forja sobre la fundición es una resistencia mecánica y una fiabilidad superiores.

La forja produce componentes densos y sin defectos, con un flujo de grano continuo, lo que los hace más fuertes y resistentes a la fatiga que las piezas de fundición, que a menudo contienen defectos de porosidad y contracción. Para aplicaciones críticas de seguridad, como ejes, engranajes y bridas, las piezas forjadas ofrecen un mejor rendimiento y una vida útil más larga.

La forja es mejor que el mecanizado cuando se requiere integridad estructural y rendimiento a la fatiga.

Los componentes mecanizados se cortan a partir de barras, lo que rompe el flujo de grano y no mejora el material base. Los componentes forjados mantienen la estructura direccional del grano y consiguen una mayor relación resistencia-peso, lo que los hace ideales para piezas como bielas, cigüeñales y componentes de cilindros hidráulicos.

Industrias como la automoción, la energía eólica, la minería y la maquinaria pesada son las que más se benefician de las ventajas de la forja.

Estos sectores requieren componentes duraderos que puedan soportar grandes esfuerzos, vibraciones y cargas cíclicas. Las bridas forjadas, los ejes de turbina, los alojamientos de cojinetes y los cubos de engranajes se utilizan mucho debido a su resistencia y fiabilidad superiores a las alternativas de fundición o mecanizado completo.