¿Qué es el forjado en matriz cerrada?

La forja con matriz cerrada, también conocida como forja con matriz de impresión, es una técnica ampliamente aplicada conformado de metales en el que las palanquillas calentadas se moldean dentro de matrices cerradas. Este proceso proporciona una calidad constante, tolerancias ajustadas y una resistencia mecánica superior. A diferencia de forja en matriz abiertaque permite un flujo de material más libre, la forja con matriz cerrada garantiza un control dimensional preciso, por lo que es ideal para la producción a gran escala y las industrias en las que la seguridad es crítica. Este artículo describe el proceso, las ventajas, las aplicaciones y los factores clave que los compradores deben evaluar al seleccionar un proveedor de forja.

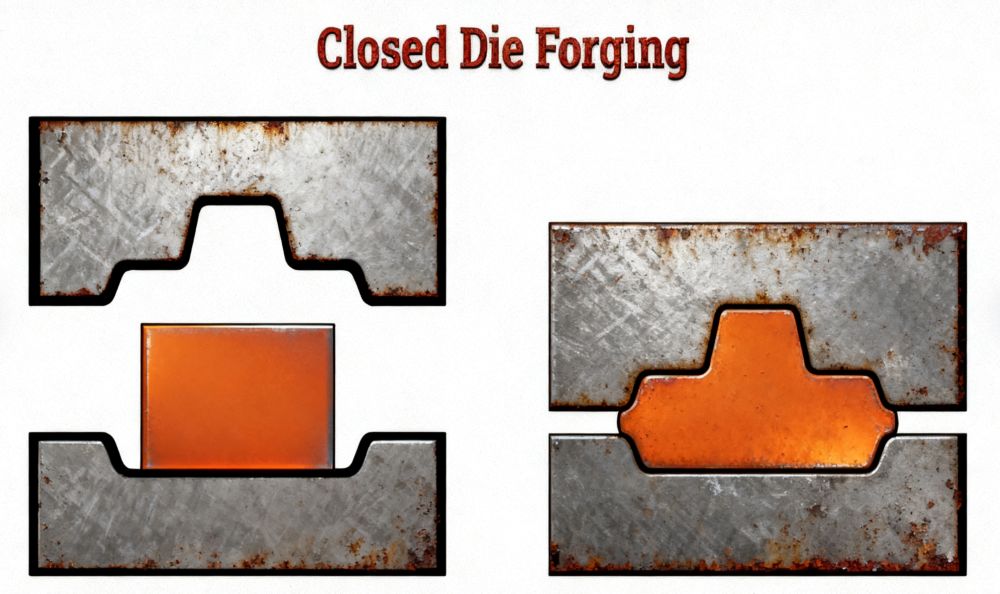

Comprender el proceso de forja en matriz cerrada

El proceso de forja en matriz cerrada comienza calentando palanquillas, normalmente de acero o aluminio, a una temperatura de entre 1100 y 1250 °C. La palanquilla se coloca en una cavidad de matriz de precisión que reproduce la forma final del componente. Bajo una presión inmensa, el metal fluye para llenar la cavidad, lo que garantiza la precisión y la repetibilidad. El exceso de metal, denominado rebaba, se expulsa y posteriormente se recorta.

La calidad del troquel de forja es fundamental, ya que debe soportar cargas extremas y mantener al mismo tiempo la precisión dimensional. A diferencia de la forja en matriz abierta, que permite un flujo más libre del material, la forja en matriz cerrada ofrece una consistencia superior y tolerancias estrictas, lo que la hace indispensable para industrias con requisitos estrictos.

Prensa de forja con matriz cerrada

Las prensas de forja con matriz cerrada generan las enormes fuerzas necesarias para dar forma a los lingotes calentados. Se utilizan dos tipos principales: prensas mecánicas y prensas hidráulicas. Las prensas mecánicas ofrecen ciclos de alta velocidad, ideales para componentes pequeños y medianos como engranajes, sujetadores, varillas y pendientes. Las prensas hidráulicas aplican una fuerza constante y controlada con un tonelaje mayor, lo que las hace adecuadas para piezas grandes, como discos de turbina y ejes pesados.

La capacidad de la prensa, que oscila entre cientos y más de 10 000 toneladas, determina el tamaño máximo de las piezas forjadas. Para los responsables de compras, la elección de la prensa afecta a la eficiencia, el tiempo de ciclo y la escalabilidad, lo que garantiza que el forjado en matriz cerrada pueda satisfacer tanto las necesidades de precisión como las de gran volumen.

Ventajas de la forja en matriz cerrada

- Alta resistencia – El proceso de forja refina la estructura interna del granolo que mejora la tenacidad, la resistencia a la fatiga y la capacidad de carga. Esto hace que las piezas forjadas en matriz cerrada sean ideales para aplicaciones críticas de seguridad en automoción, aeroespacial y maquinaria pesada.

- Tolerancias estrechas: los componentes se producen con dimensiones precisas y formas cercanas a las definitivas, lo que a menudo requiere poco o ningún mecanizado secundario. Esto reduce el desperdicio de material, acorta el tiempo de producción y disminuye los costes generales de fabricación.

- Flexibilidad de materiales: el proceso admite una amplia gama de materiales, entre los que se incluyen el acero al carbono, el acero aleado, el acero inoxidable, el aluminio y el latón. Esta flexibilidad permite a los ingenieros seleccionar el metal más adecuado para requisitos específicos de resistencia, resistencia a la corrosión o peso.

- Producción más limpia: en comparación con la fundición o la forja en matriz abierta, el proceso genera menos exceso de material y requiere menos pasos de acabado. Esto favorece las prácticas de fabricación sostenibles al tiempo que mejora la eficiencia.

- Mejor acabado superficial: la cavidad confinada del troquel garantiza superficies más lisas y contornos precisos. Esto minimiza la necesidad de pulido o mecanizado, al tiempo que proporciona acabados de alta calidad que cumplen con estrictas normas industriales.

Aplicaciones del forjado en matriz cerrada

El forjado en matriz cerrada se aplica en industrias en las que la seguridad, el rendimiento y la precisión dimensional son imprescindibles. En el sector automovilístico, se utiliza para producir cigüeñales, engranajes, bielas y semiejes, que deben soportar vibraciones continuas y un par elevado. En el sector aeroespacial, el forjado en matriz cerrada proporciona discos de turbina de alta resistencia, trenes de aterrizaje y fijaciones de precisión, todos ellos esenciales para reducir el peso y mantener los márgenes de seguridad.

El sector de la maquinaria industrial utiliza ejes forjadosbridas y herramientas capaces de funcionar con cargas pesadas y en entornos difíciles. En el sector energético, las piezas críticas, como los rotores de las turbinas y los ejes de los generadores, se forjan para soportar temperaturas y presiones extremas. Cada una de estas industrias se beneficia de la capacidad de la forja en estampa cerrada para combinar resistencia, precisión y rentabilidad, favoreciendo una larga vida útil y un funcionamiento fiable.

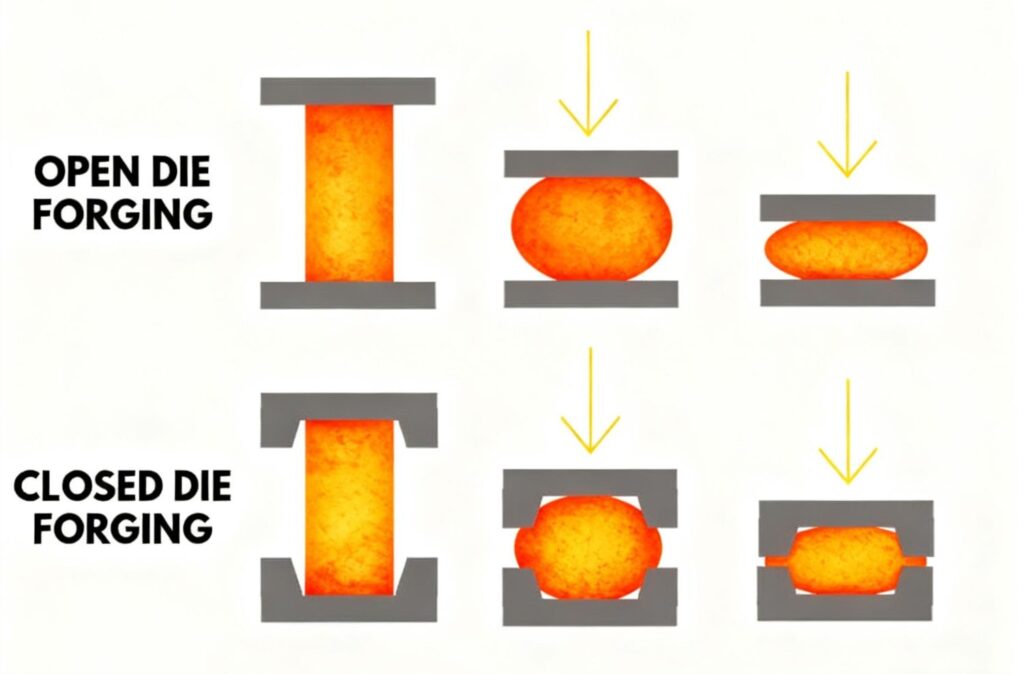

Forja en matriz cerrada frente a forja en matriz abierta

La forja en matriz cerrada emplea matrices cerradas para dar forma a los componentes con alta precisión y repetibilidad constante, lo que la hace muy adecuada para la producción en serie de piezas pequeñas y medianas. Por el contrario, la forja en matriz abierta permite un mayor flujo de metal y se utiliza normalmente para componentes grandes, simples o con formas personalizadas.

Desde el punto de vista de la ingeniería, ofrece un control dimensional superior, mientras que la forja en matriz abierta proporciona flexibilidad en el manejo de geometrías de gran tamaño o únicas. Reconocer las diferencias entre estos dos procesos es esencial para seleccionar el método adecuado en función del diseño de la pieza, los requisitos del material y la escala de producción.

Elegir el proveedor de forja adecuado

A la hora de seleccionar un proveedor fiable, los compradores deben centrarse en:

- Garantía de calidad: métodos de ensayo como ultrasonidos, comprobaciones de dureza y metalografía.

- Experiencia en matrices de forja: unas matrices bien diseñadas garantizan una producción precisa y constante.

- Capacidad de producción: capacidad para gestionar pedidos de distintos tamaños, desde pequeñas piezas de precisión hasta componentes de alta resistencia.

- Integración del mecanizado CNC: garantiza tolerancias estrictas y acabados superficiales finales.

- Fiabilidad en la entrega: el suministro puntual reduce los costosos tiempos de inactividad.

En Weforging, integramos el forjado, el mecanizado CNC y la inspección estricta en un único flujo de trabajo. Nuestra experiencia en minería, transmisión, puentes, aeroespacial, energía y maquinaria pesada garantiza componentes que cumplen con normas internacionales como ISO y AGMA.

Conclusión

El forjado en matriz cerrada combina resistencia, precisión dimensional y repetibilidad, lo que lo convierte en uno de los métodos de fabricación más fiables. Sus ventajas en la producción en serie y en aplicaciones críticas para la seguridad le han asegurado su posición como piedra angular de la fabricación moderna.

En Weforging, combinamos nuestra experiencia en forjado, acabado CNC y estricto control de calidad para ofrecer soluciones de alto rendimiento a industrias de todo el mundo.

Póngase en contacto con nosotros hoy mismo para obtener más información sobre nuestros servicios de forja en matriz cerrada y cómo podemos ayudarle en su próximo proyecto.

PREGUNTAS FRECUENTES

El forjado en matriz cerrada ofrece una resistencia superior, tolerancias más estrictas y una mayor vida útil que los componentes fundidos. También reduce defectos como la porosidad y garantiza una calidad constante en la producción en serie.

Los sectores clave incluyen componentes de cilindros hidráulicos, piezas de cajas de cambios, transmisiones de corona dentada, componentes de vehículos pesados, sistemas de amortiguación y piezas mecánicas o de equipos críticos en la energía nuclear. Estos campos requieren componentes altamente precisos y duraderos, como extremos de cilindros, ejes de transmisión, engranajes, discos de turbina, coronas dentadas y ejes.

Deben evaluar el sistema de control de calidad del proveedor, la integración de las capacidades de forja y mecanizado CNC, los procesos de inspección, la alineación con los requisitos de aplicación del cliente, la experiencia en diseño de troqueles, el nivel de precisión CNC, la capacidad de producción y la fiabilidad de entrega. La elección de un proveedor con experiencia como Weforging garantiza el cumplimiento de normas internacionales como ISO y AGMA, lo que asegura una calidad y un rendimiento constantes.