Cómo seleccionan los fabricantes de equipos originales el proceso de forja adecuado para aplicaciones de servicio pesado

Para los fabricantes de equipos originales que trabajan con aplicaciones de alta resistencia, la selección del proceso de forja es una decisión crítica que se toma en las primeras fases de la planificación del proyecto. Los componentes utilizados en maquinaria de construcción, equipos de minería, sistemas energéticos y accionamientos industriales suelen funcionar con cargas elevadas y ciclos de servicio prolongados, por lo que la elección del método de forja está estrechamente relacionada con el rendimiento, la capacidad de fabricación y la consistencia de la entrega.

En lugar de considerar los métodos de forjado de forma aislada, los equipos de ingeniería y aprovisionamiento de los fabricantes de equipos originales evalúan cómo los diferentes procesos de forjado se ajustan a la geometría de los componentes, los requisitos de los materiales, el volumen de producción y el mecanizado posterior. Este artículo describe cómo los fabricantes de equipos originales abordan la selección de procesos de forjado para aplicaciones de alta resistencia, y ofrece orientación práctica para respaldar decisiones informadas de fabricación y aprovisionamiento.

¿Qué es la selección de procesos de forja en la fabricación de alta resistencia?

La selección de procesos de forja se refiere a la evaluación y elección del método de forja que mejor se adapta a la función del componente, la capacidad de fabricación y la planificación de la producción. En la fabricación de alta resistencia, esta decisión está estrechamente relacionada con el tamaño de las piezas, las condiciones de carga y la vida útil prevista.

OEMs typically define forging routes early in the project lifecycle, as this choice influences material flow, machining allowances, inspection methods, and supplier coordination. Selecting a suitable forging process helps establish a stable manufacturing foundation for subsequent operations.

Factores clave que influyen en la selección del proceso de forja

- Tamaño y geometría de los componentes

Las grandes dimensiones, el espesor de la sección y la complejidad de la forma influyen en el proceso de forja adecuado. - Condiciones de carga y entorno de servicio

Los niveles de carga previstos y las condiciones de funcionamiento definen los requisitos de rendimiento de la ruta de forja. - Volumen de producción y alcance del proyecto

Los volúmenes de producción moderados o basados en proyectos suelen favorecer procesos de forja más flexibles. - Calidad del material y normas aplicables

El cumplimiento de las normas ASTM, EN/DIN, ISO o específicas del cliente determina las opciones de forja viables. - Necesidades de mecanizado e inspección posteriores

El proceso de forja debe integrarse sin problemas con el mecanizado, el tratamiento térmico y la planificación de la inspección.

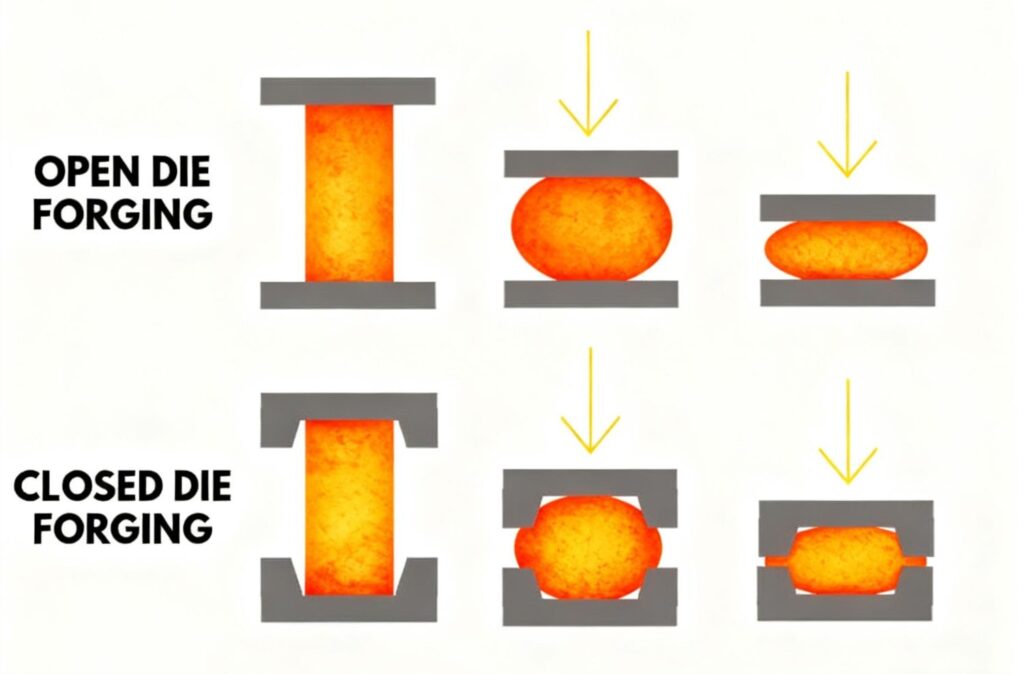

Procesos comunes de forja para aplicaciones de alta resistencia

En la fabricación de productos de alta resistencia se suelen aplicar varios procesos de forja. La forja en matriz abierta se utiliza ampliamente para componentes grandes o no estándar en los que es importante la flexibilidad dimensional. La forja en matriz cerrada se suele seleccionar para piezas más pequeñas producidas en grandes volúmenes con formas definidas. El laminado de anillos se aplica a menudo a componentes grandes en forma de anillo, lo que permite un uso eficiente del material y una geometría estable.

Los fabricantes de equipos originales evalúan estos procesos basándose en los requisitos de los componentes y la planificación de la producción, en lugar de tratarlos como opciones intercambiables.

Forja en matriz abierta frente a forja en matriz cerrada: cómo comparan las opciones los fabricantes de equipos originales

Al comparar la forja en matriz abierta y la forja en matriz cerrada, los fabricantes de equipos originales se centran en cómo cada proceso respalda los requisitos de los componentes, la planificación de la producción y la estrategia de abastecimiento.

El forjado en matriz abierta se utiliza habitualmente para componentes grandes o no estándar en los que es importante la flexibilidad dimensional. Admite una amplia gama de tamaños y permite perfeccionar la geometría durante las primeras fases del proyecto, lo que lo hace adecuado para la fabricación basada en proyectos y volúmenes de producción bajos a medios.

El forjado con matriz cerrada se aplica normalmente a componentes con geometrías definidas y especificaciones estables. Una vez establecida la herramienta, ofrece una alta repetibilidad y una producción eficiente, lo que se ajusta bien a los programas de mayor volumen y a los diseños estandarizados.

Al evaluar el rango de tamaños, el enfoque de las herramientas y la escala de producción, los fabricantes de equipos originales pueden seleccionar el proceso de forjado que mejor se adapte a la consistencia de la fabricación y a los objetivos de abastecimiento a largo plazo.

Cómo elegir un proceso de forjado en función de las necesidades de la aplicación

La selección del proceso de forjado suele guiarse por prioridades determinadas por la aplicación. Los componentes de alta resistencia que requieren un soporte de carga fiable, una fabricación coordinada y una definición clara de los materiales suelen combinarse con rutas de forjado que respaldan estos objetivos.

Los fabricantes de equipos originales también tienen en cuenta cómo se integra la forja con el mecanizado y la inspección, ya que la fabricación coordinada ayuda a mantener la coherencia en todas las etapas de producción. La alineación temprana entre los equipos de ingeniería y de compras favorece una toma de decisiones eficiente.

Selección del proceso de forjado y coordinación de la fabricación

La coordinación de la fabricación desempeña un papel fundamental en la selección del proceso de forjado para aplicaciones de alta resistencia. La ruta de forjado seleccionada influye en la forma en que se planifican y alinean las operaciones de mecanizado, los pasos de inspección y los plazos de entrega a lo largo del ciclo de vida del proyecto.

Los fabricantes de equipos originales suelen dar prioridad a los procesos de forja que permiten una coordinación fluida entre la forja, el mecanizado, el tratamiento térmico y el control de calidad. Cuando las etapas de fabricación están bien alineadas, la planificación de la producción se vuelve más predecible, la comunicación técnica se simplifica y la ejecución general del proyecto se mantiene estable.

Capacidades de ensayo e inspección necesarias para la forja

- Capacidad de ensayo mecánico

Los ensayos de resistencia a la tracción y límite elástico se utilizan para verificar que los componentes forjados cumplen los requisitos de rendimiento mecánico especificados. - Examen metalúrgico

El análisis metalográfico permite confirmar la estructura del material tras la forja y el tratamiento térmico, lo que ayuda a garantizar la conformidad con las especificaciones del material. - Ensayos no destructivos (END)

Los ensayos ultrasónicos (UT) y la inspección por partículas magnéticas (MT) se aplican habitualmente para evaluar la integridad interna y superficial sin afectar al componente. - Cumplimiento de las normas y trazabilidad

Las actividades de ensayo e inspección se llevan a cabo normalmente de acuerdo con las normas aplicables, y los resultados se documentan para respaldar la trazabilidad a lo largo del proceso de fabricación.

Cómo evalúan los fabricantes de equipos originales a los proveedores de forja durante la selección de procesos

La evaluación de proveedores es una parte integral de la selección del proceso de forjado. Los fabricantes de equipos originales suelen evaluar a los proveedores basándose en unas cuantas consideraciones fundamentales:

Capacidades de forjado y cobertura de procesos, adaptadas al método de forjado requerido y al rango de tamaños de los componentes.

Quality systems and inspection capability, aligned with OEM standards and project requirements

Capacidad de producción y planificación de entregas, que respaldan una ejecución coherente a lo largo de los plazos del proyecto.

Comunicación técnica y coordinación de proyectos, que permiten una alineación fluida durante el diseño y la fabricación.

Integración de la fabricación, con la capacidad de coordinar el forjado, el mecanizado y la inspección dentro de un proceso unificado.

Conclusión

La selección del proceso de forjado para aplicaciones de alta resistencia es una decisión a nivel de sistema que equilibra las necesidades de la aplicación, la coordinación de la fabricación y la estrategia de abastecimiento. Al evaluar los factores clave desde el principio y alinear la ingeniería con las compras, los fabricantes de equipos originales pueden establecer una ruta de fabricación que respalde un rendimiento constante y una ejecución eficiente del proyecto.

Si está evaluando opciones de forjado para un proyecto específico, nuestro equipo está a su disposición para proporcionarle asesoramiento técnico y orientación sobre la fabricación. No dude en ponerse en contacto con nosotros para una consulta gratuita. Por lo general, le responderemos en un plazo de 24 horas.