Forja frente a fundición: ¿cuál es mejor?

En la fabricación de metales, la forja y la fundición son dos procesos muy utilizados con características de rendimiento distintas. En la forja, el metal calentado se prensa con gran fuerza para darle forma, lo que produce un flujo de grano refinado y una alta resistencia mecánica. Por el contrario, la fundición consiste en fundir el metal y llenar el hueco de un molde, lo que permite obtener formas complejas, pero con un rendimiento estructural inferior bajo cargas pesadas. Las principales diferencias radican en la estructura del grano, la formación de defectos y la durabilidad a largo plazo.

Esta guía compara la forja y la fundición en términos de fundamentos del proceso, diferencias técnicas clave, aplicaciones industriales, valor del ciclo de vida y cómo elegir el método adecuado para los requisitos específicos de sus componentes.

Al comparar la forja con la fundición, la forja suele ser la mejor opción para los componentes industriales que requieren alta resistencia, resistencia a la fatiga y una larga vida útil. La forja da forma al metal mediante deformación por compresión, refinando la estructura del grano y mejorando el rendimiento bajo cargas cíclicas y pesadas.

El moldeo consiste en verter metal fundido en moldes para crear piezas, lo que ofrece una mayor flexibilidad para formas complejas. Sin embargo, la porosidad interna y la estructura granular no uniforme pueden reducir la resistencia a la fatiga y al impacto.

Para componentes como ejes, engranajes, anillos y bridas, normalmente se prefiere la forja cuando la integridad estructural y la fiabilidad son fundamentales. La fundición es más adecuada para aplicaciones complejas y de menor carga, en las que la flexibilidad del diseño y el coste inicial son prioritarios.

La forja es un proceso de conformado de precisión que da forma al metal mediante fuerzas de compresión a temperaturas elevadas o ambientales. Durante el proceso, el metal se deforma plásticamente bajo presión, refinando su estructura interna de grano y mejorando su resistencia general.

Los tipos más comunes son forja en matriz abierta, forja en matriz cerrada y forja por estampado, cada uno diseñado para diferentes geometrías y requisitos de carga. El proceso de forja del metal garantiza un flujo direccional del grano que sigue la forma de la pieza, lo que proporciona una resistencia superior a la fatiga y una integridad estructural.

Las instalaciones de forja modernas, como el taller de forja de anillos laminados de Weforging, utilizan martillos automatizados, prensas hidráulicas y sistemas avanzados de control de la temperatura para lograr una calidad metalúrgica constante en todos los lotes de producción.

¿Qué es la fundición?

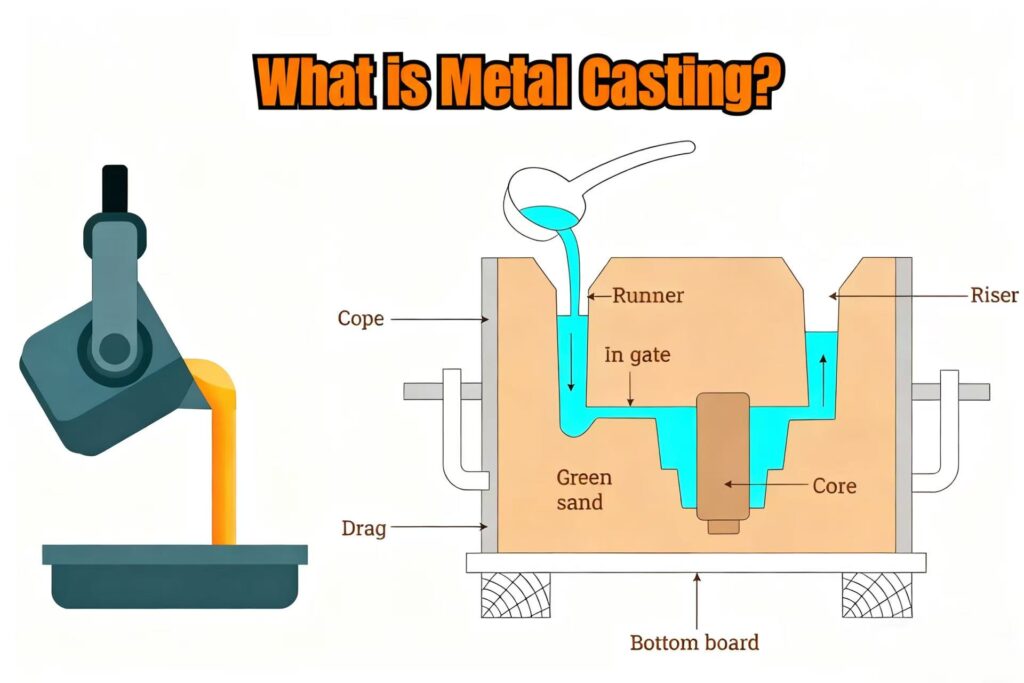

El moldeo consiste en fundir el metal y verter el material líquido en una cavidad del molde, donde se solidifica hasta alcanzar la forma deseada. Este proceso de moldeo de metales ofrece una excelente flexibilidad para producir geometrías complejas y componentes de gran tamaño con detalles internos intrincados.

Los métodos típicos incluyen la fundición en arena, la fundición a la cera perdida y la fundición a presión, dependiendo de los requisitos de las piezas y la escala de producción. Aunque la fundición permite obtener contornos lisos y formas casi definitivas, el crecimiento interno del grano se produce de forma aleatoria durante la solidificación. Como resultado, se requiere un mecanizado y una inspección adicionales para garantizar la precisión dimensional y la uniformidad del material.

En industrias que priorizan la complejidad geométrica y la rentabilidad, los componentes de acero fundido se utilizan ampliamente para carcasas, cubiertas y elementos decorativos.

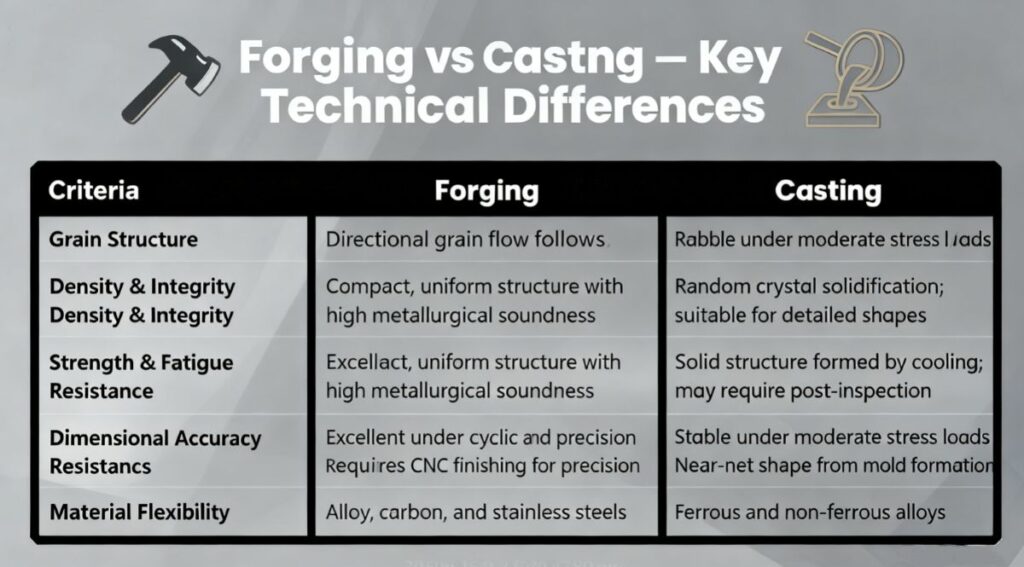

Forja frente a fundición: diferencias técnicas clave

La diferencia entre el acero forjado y el fundido radica en cómo se forma la estructura del material. La forja refina el flujo interno del grano mediante una deformación controlada, lo que da como resultado una resistencia superior y una mayor resistencia a la fatiga. La fundición, sin embargo, se basa en la solidificación del metal fundido, lo que a veces puede provocar porosidad interna, cavidades por contracción o una distribución desigual del grano. Estos defectos pueden reducir la integridad mecánica y hacer que las piezas fundidas sean más propensas a agrietarse o deformarse bajo cargas pesadas. Si bien la fundición destaca por crear formas complejas, su fiabilidad microestructural es generalmente inferior a la de los componentes forjados, especialmente en aplicaciones que requieren una alta resistencia a la tensión y durabilidad a largo plazo.

Acero forjado frente a acero fundido: comparación de rendimiento

Al comparar el acero forjado con el acero fundido, la diferencia clave radica en la estructura interna y el rendimiento mecánico. El acero forjado se moldea mediante deformación por compresión, lo que refina el flujo de grano y elimina los huecos internos, lo que da como resultado una mayor resistencia, una mejor resistencia a la fatiga y una mayor dureza al impacto.

El acero fundido se forma vertiendo metal fundido en moldes, lo que permite una mayor libertad para geometrías complejas. Sin embargo, el proceso de solidificación puede introducir porosidad interna y una estructura de grano no uniforme, lo que puede reducir la vida útil bajo condiciones cíclicas o de alta tensión. Para componentes industriales como ejes, engranajes, anillos y piezas que soportan carga, generalmente se prefiere el acero forjado cuando la fiabilidad y el rendimiento a largo plazo son fundamentales.

Forja frente a fundición: consideraciones sobre el coste y el ciclo de vida

Al evaluar el coste de la forja frente al de la fundición, esta última suele parecer más económica debido a los menores costes de herramientas y a la mayor flexibilidad para formas complejas. Esto hace que la fundición sea adecuada para componentes de baja carga o aplicaciones en las que el coste inicial de fabricación es la principal preocupación.

Sin embargo, la forja suele ofrecer un menor coste total del ciclo de vida para los componentes industriales críticos. Las piezas forjadas ofrecen una mayor vida útil, una mayor resistencia a la fatiga y a los impactos, y un menor riesgo de fallos durante el servicio, lo que puede reducir significativamente los costes de mantenimiento, sustitución y tiempo de inactividad a lo largo del tiempo. Para las aplicaciones OEM que dan prioridad a la fiabilidad y al rendimiento a largo plazo, la forja suele ser la solución más rentable cuando se tienen en cuenta los factores del ciclo de vida.

Applicazioni della forgiatura rispetto alla fusione in diversi settori industriali

- Industria automovilística: los ejes, las bielas y los engranajes en bruto proporcionan una alta resistencia a la fatiga bajo torsión y vibración.

- Energía, petróleo y gas: las bridas, los acoplamientos y los componentes de válvulas ofrecen fiabilidad en sistemas de alta presión.

- Maquinaria pesada: los ejes de rotor y los componentes de transmisión garantizan un rendimiento a largo plazo bajo cargas pesadas.

- Construcción y agricultura: los brazos, juntas y piezas de suspensión forjados mantienen su resistencia en funcionamiento continuo.

En todas estas industrias, los componentes forjados ofrecen una vida útil más larga, consistencia dimensional y mayor estabilidad mecánica, lo que ayuda a los fabricantes de equipos originales a mantener la seguridad y la eficiencia operativas.

Por qué la forja ofrece un valor superior durante el ciclo de vida

La forja proporciona una resistencia y una precisión dimensional excepcionales al refinar el flujo de grano y eliminar las imperfecciones internas que suelen aparecer en las piezas fundidas, como la porosidad, las cavidades de contracción y la densidad desigual. A diferencia de la fundición, que puede contener inclusiones ocultas que reducen la fiabilidad a largo plazo, la forja crea una estructura densa y uniforme con una resistencia a la fatiga y un rendimiento ante impactos superiores.

En Weforging, ofrecemos soluciones de ingeniería integrales para ayudar a los clientes a mejorar los componentes fundidos y convertirlos en piezas forjadas de alto rendimiento. Cada producto se somete a un tratamiento térmico preciso, una verificación de dureza y una inspección ultrasónica para garantizar la estabilidad mecánica y el pleno cumplimiento de las normas ISO 9001:2015, DIN y AGMA, lo que garantiza una calidad constante desde los prototipos hasta la producción en serie.

Conclusión

Al comparar el forjado con la fundición, la elección depende de las necesidades de rendimiento. El forjado proporciona una resistencia superior, resistencia a la fatiga y precisión dimensional, lo que lo hace ideal para piezas críticas como ejes, anillos y bridas.

Con forjado interno + mecanizado CNC + pruebas, Weforging ofrece soluciones personalizadas que cumplen con los estándares internacionales.

Haga clic en el botón de consulta a continuación para cargar sus planos o solicitar un presupuesto en tiempo real. Nuestros ingenieros le responderán con una consulta detallada y profesional.