¿Qué es el forjado en estampa abierta?

¿Qué es la forja en matriz abierta y por qué es tan crítica para las industrias que requieren componentes grandes, de gran resistencia y alto rendimiento? Desde la industria aeroespacial hasta la energética y la maquinaria pesada, el proceso desempeña un papel fundamental en la producción de piezas duraderas. A diferencia de forja en matriz cerradaque utiliza moldes cerrados, la forja en matriz abierta da forma al metal en un molde abierto, lo que permite crear piezas grandes con una excelente adaptabilidad. Esta flexibilidad hace que sea el método preferido para aplicaciones como motores de aviación, ejes de turbina y equipos de minería.

¿Qué es el forjado en estampa abierta?

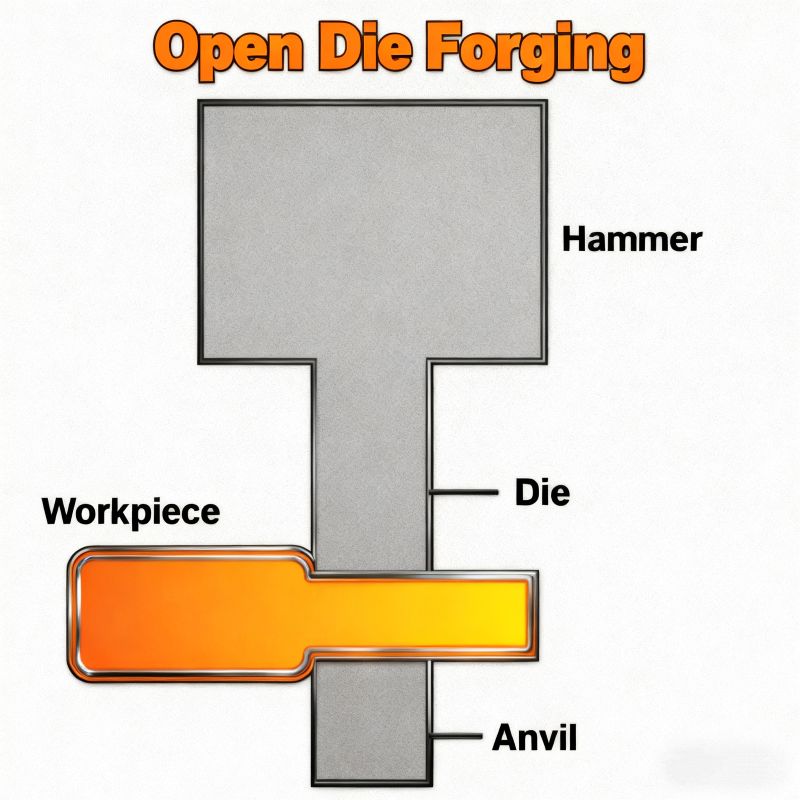

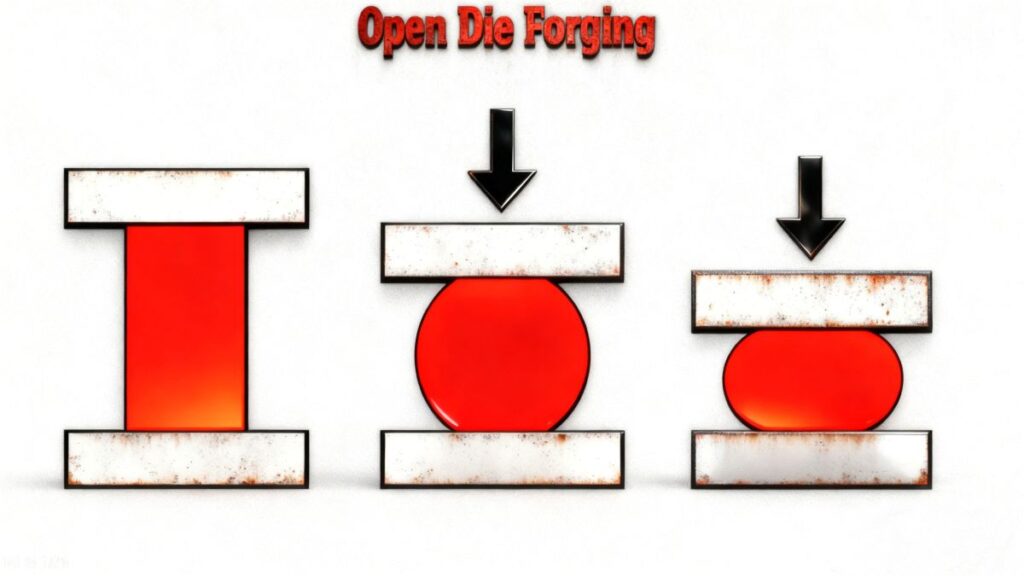

La forja con matriz abierta es un proceso de conformado de metales en el que un tocho calentado se coloca entre dos matrices que no encierran completamente el material. Bajo una presión controlada, el tocho se martillea o presiona repetidamente hasta conseguir la forma deseada. Como el metal puede fluir libremente, este proceso es especialmente adecuado para producir componentes grandes o a medida que los métodos de fundición o de matriz cerrada no pueden conseguir fácilmente.

El método suele consistir en calentar la palanquilla hasta la temperatura de forja y aplicar golpes o compresiones repetidos. Esta deformación controlada no solo mejora la estructura del grano, sino que también aumenta la resistencia y la resistencia a la fatiga. Como resultado, se utiliza ampliamente en la industria aeroespacial, energética y de maquinaria pesada, donde los componentes duraderos y de ingeniería de precisión son fundamentales.

El proceso de forja en matriz abierta

El proceso de forjado en matriz abierta comienza calentando una palanquilla de metal a la temperatura ideal para su conformado. Una vez calentada, la palanquilla se coloca entre las matrices abiertas, donde una presión controlada da forma al material mediante golpes repetidos o compresión gradual. Este método no solo crea la geometría deseada, sino que también refina la estructura interna del grano, mejorando la resistencia y la durabilidad generales.

Las principales etapas del proceso de forjado son las siguientes:

- Calentamiento: el lingote se calienta hasta la temperatura adecuada, lo que mejora su plasticidad y facilita su conformado.

- Forja: bajo una presión precisa, la palanquilla calentada se moldea entre los troqueles. El metal va tomando forma gradualmente, alcanzando las dimensiones requeridas y manteniendo al mismo tiempo una excelente integridad estructural.

- Enfriamiento y tratamiento térmico: después del conformado, la pieza se enfría de forma controlada. Se pueden aplicar procesos adicionales, como el temple y el revenido, para mejorar aún más la dureza y el rendimiento.

- Procesamiento final – Para conseguir unas especificaciones exactas, se realizan operaciones posteriores a la forja como mecanizado CNC o acabado superficial que garantizan la precisión, la suavidad y la preparación para la aplicación.

Ventajas

El forjado en matriz abierta ofrece importantes ventajas en cuanto a resistencia, flexibilidad y eficiencia de los materiales.

Resistencia y fiabilidad: el flujo de grano refinado mejora la resistencia a la tracción y el rendimiento frente a la fatiga.

Capacidad para piezas grandes: adecuado para componentes de gran tamaño, como ejes de turbinas y columnas de prensas.

Uso eficiente del material: produce menos residuos que la fundición, lo que reduce los costes generales de material.

Formas personalizables: admite dimensiones y rendimiento a medida en función de los requisitos de ingeniería.

Defectos comunes en las piezas forjadas en matriz abierta

Aunque el forjado en matriz abierta mejora considerablemente el flujo interno del grano y la resistencia mecánica, pueden surgir ciertos retos metalúrgicos si no se gestiona cuidadosamente el control del proceso. Entre las consideraciones típicas se incluyen:

Porosidad o consolidación insuficiente, a menudo relacionada con una deformación limitada bajo compresión.

Discontinuidades superficiales, que pueden producirse si la temperatura de forjado supera los límites óptimos.

Tendencias a la segregación, especialmente en lingotes de acero de gran sección transversal, donde es fundamental un enfriamiento uniforme.

Inclusiones residuales, influenciadas por la limpieza inicial de la materia prima.

Separación de capas, que puede aparecer cuando los pasos de reducción de palanquillas no están optimizados adecuadamente.

Con un proceso de forjado bien diseñado, ratios de deformación adecuados y un control preciso de la temperatura, estos posibles problemas pueden minimizarse o eliminarse por completo, lo que da como resultado un componente forjado más estable y de alto rendimiento, listo para el mecanizado y el montaje final.

Ensayos no destructivos (UT y MPI) para forjados en matriz abierta

Para garantizar la integridad estructural y el control de calidad trazable, Weforging realiza pruebas no destructivas (NDT) completas en todos los componentes forjados críticos, de acuerdo con las normas industriales internacionales.

Ensayo ultrasónico (UT)

El ensayo ultrasónico se utiliza para detectar defectos internos, como porosidad, desprendimientos y cavidades por contracción, en componentes de sección gruesa o alta resistencia.

-

Referencia de la norma de ensayo: ASTM A388 / EN10228-3

-

Adecuado para ejes, cilindros, anillos, bloques y piezas de ingeniería de alta resistencia.

-

Nivel de aceptación típico: Nivel 2 o superior.

Inspección por partículas magnéticas (MPI)

La inspección con partículas magnéticas revela defectos superficiales o cercanos a la superficie, como grietas por fatiga o solapamientos de forja.

-

Referencia estándar: ASTM E709 / ISO 9934

-

Aplicado a superficies mecanizadas o superficies de forja final.

-

Adecuado para forjas de acero aleado, acero al carbono y acero para herramientas.

En el conformado de metales, la forja en matriz abierta y la forja en matriz cerrada son dos métodos principales, cada uno con sus propias ventajas y aplicaciones únicas.

Característica | Forja en matriz abierta | Forja en matriz cerrada |

Proceso | Utiliza moldes abiertos en los que el metal puede fluir libremente, adecuados para piezas grandes y complejas. | Utiliza moldes totalmente cerrados, ideales para la producción en serie con dimensiones precisas. |

Ventajas | Flexible, ideal para la producción personalizada y tiradas pequeñas, produce piezas más grandes. | Adecuado para la producción en masa, altamente preciso y consistente, más rápido para piezas estándar. |

Aplicaciones | Aeroespacial, energía, maquinaria pesada, piezas personalizadas. | Automoción, electrónica, piezas estándar de gran volumen. |

Aplicaciones y tipos

El forjado en matriz abierta se utiliza ampliamente para fabricar componentes grandes y de alta resistencia, así como piezas de tamaño mediano que se benefician de una durabilidad fiable. Durante la deformación, el proceso refina la estructura granular del metal, lo que mejora la tenacidad y el rendimiento frente a la fatiga. Como resultado, el forjado en matriz abierta se aplica comúnmente en industrias con altas expectativas de seguridad y rendimiento, como la aeroespacial, la energía eólica, la automoción y la maquinaria pesada.

Desde una perspectiva geométrica, este método de forja es especialmente adecuado para las siguientes categorías de componentes:

Componentes cilíndricos: ejes, barras y husillos.

Formas planas: discos forjados y piezas en forma de placa.

Formas huecas: anillos, manguitos y componentes tubulares.

Piezas contorneadas: cubos, ejes escalonados y piezas forjadas estructurales.

In practical applications, open die forged products such as discs, hollow rings, gear rings, and structural components are widely used in power generation, mining equipment, and construction machinery.

Cómo elegir la empresa de forja en matriz abierta adecuada

A la hora de seleccionar un proveedor de forja en estampa abierta, los equipos de compras deben tener en cuenta varios factores clave para garantizar la calidad y el rendimiento a largo plazo.

Calidad del material: el uso de materias primas de alta calidad ayuda a garantizar la durabilidad y fiabilidad de las piezas forjadas. Un proveedor de confianza mantiene un rendimiento metalúrgico estable a lo largo de toda la producción.

Capacidad técnica: con una sólida experiencia en ingeniería, el socio de forja adecuado puede producir componentes grandes o complejos manteniendo la precisión y la integridad estructural.

Entrega fiable: además, un historial de entregas constante ayuda a mantener los proyectos dentro del plazo previsto y reduce el tiempo de inactividad en las líneas de producción.

Pruebas y certificación: Más importante aún, los proveedores que realizan pruebas ultrasónicas, comprobaciones de dureza y análisis metalográficos pueden garantizar el cumplimiento de las normas internacionales de seguridad y rendimiento.

Al evaluar estos aspectos, los equipos de compras pueden establecer una relación de confianza con una empresa de forja competente que respalde la eficiencia de las operaciones y el éxito a largo plazo de los proyectos.

Conclusión

El forjado en matriz abierta proporciona una excelente resistencia, flexibilidad y personalización, lo que lo hace ideal para componentes grandes y de alto rendimiento en industrias como la automoción, la minería y la energía. Su alta eficiencia y bajo desperdicio de material garantizan un valor duradero en la fabricación moderna.

En Weforging, combinamos equipos de forja avanzados, precisión CNC y pruebas rigurosas para ofrecer soluciones fiables de forja en matriz abierta. Ya se trate de piezas estándar o personalizadas, respaldamos su proyecto con componentes duraderos y de alta calidad.

📩 Póngase en contacto con nosotros para saber cómo nuestra forja en matriz abierta puede satisfacer sus necesidades.