Forja en matriz abierta frente a forja en matriz cerrada

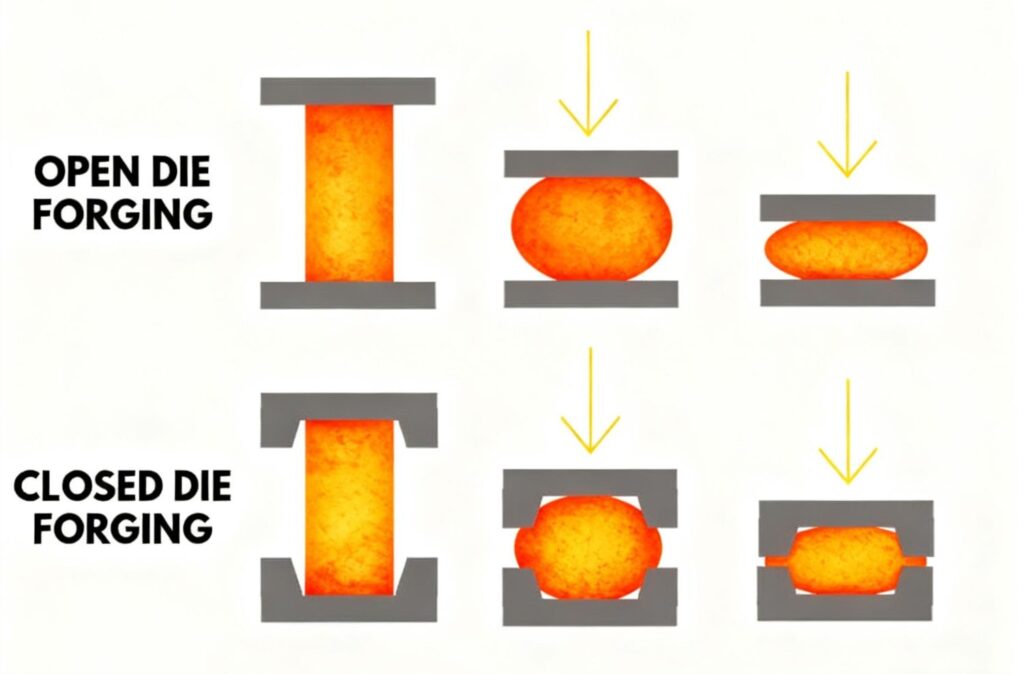

Cuando se trata de dar forma y reforzar el metal, la forja es uno de los procesos de fabricación más consolidados. Dentro de este campo, hay dos métodos muy utilizadosla forja con matriz abierta y la forja con matriz cerrada-La forja con matriz abierta permite que el metal fluya libremente entre matrices planas o simples, mientras que la forja con matriz cerrada confina el metal dentro de una cavidad para conseguir una forma y tolerancia exactas.

Este artículo presenta los conceptos básicos de ambos métodos de forja de metales, explica cómo funciona cada proceso, compara sus diferencias y destaca dónde se aplica cada uno de ellos de forma más eficaz.

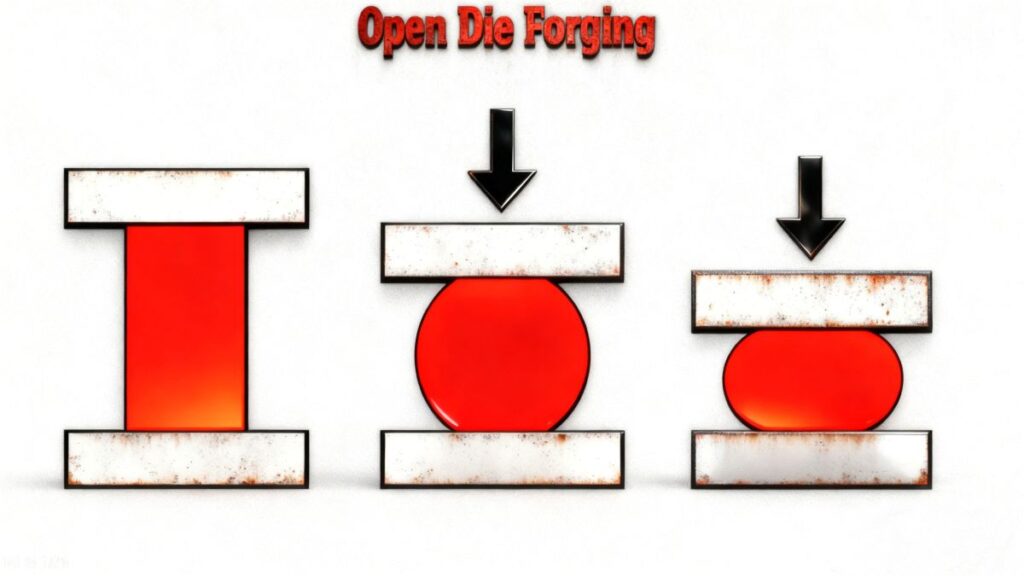

¿Qué es la forja en matriz abierta?

Forja con matriz abiertatambién llamada forja libre, utiliza matrices planas o simples que no encierran completamente el metal. La pieza calentada se moldea mediante compresiones repetidas, lo que permite un excelente control del flujo interno del grano y de la integridad estructural. Este proceso es ideal para componentes grandes y pesados como :

En Weforging, las piezas forjadas en matriz abierta pesan entre 50 kg y 8 toneladas, y están fabricadas con aleaciones, acero al carbono y acero inoxidable. Cada pieza se somete a un mecanizado CNC, un tratamiento térmico y pruebas ultrasónicas o MPI para garantizar la precisión dimensional y un rendimiento mecánico estable.

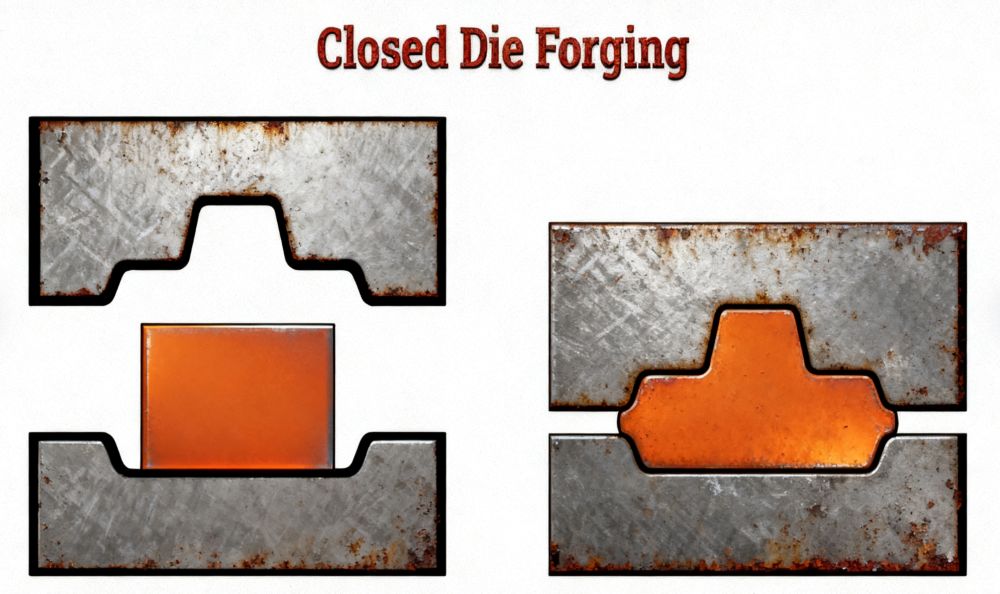

¿Qué es el forjado en matriz cerrada?

Forja con matriz cerradaLa forja con matriz cerrada, también conocida como forja con matriz de impresión, forma el metal calentado dentro de matrices de precisión que encierran completamente el material. Bajo alta presión, el metal llena la cavidad y adopta la forma final de la pieza.

Este proceso ofrece una gran precisión dimensional, calidad superficial y consistencia de la resistencia, lo que lo hace ideal para componentes de precisión de tamaño pequeño o mediano, como:

En Weforging, cada pieza forjada en matriz cerrada se produce utilizando líneas automatizadas y centros CNC Mazak, con pruebas completas para garantizar el cumplimiento de las normas ISO 9001:2015 y AGMA.

Diferencias clave entre el forjado en matriz abierta y cerrada

Aspecto | Forja en matriz abierta | Forja en matriz cerrada |

Estructura del troquel | Utiliza troqueles planos o simples | Utiliza troqueles cerrados diseñados con precisión |

Tamaño de la pieza | Componentes grandes y pesados | Piezas pequeñas y medianas |

Precisión dimensional | Precisión moderada | Alta precisión y repetibilidad |

Coste de herramientas | Menor inversión en herramientas | Mayor coste inicial del troquel, pero eficiente por pieza |

Productos típicos | Ejes, anillos, bridas, discos | Engranajes, varillas, cuerpos de válvulas, tuercas de brida |

Volumen de producción | Ideal para cantidades bajas a medias | Adecuado para la producción en masa |

Flujo de material | Controlado por el operador o por automatización | Confinado dentro de la cavidad del troquel |

Ventajas del forjado en troquel abierto y del forjado en troquel cerrado

Cada método de forjado ofrece ventajas distintas en función del tamaño, la complejidad y el volumen de producción de la pieza.

- Ventajas del forjado en matriz abierta:

Este proceso proporciona un excelente control del flujo de grano, lo que se traduce en una resistencia, dureza y resistencia a la fatiga superiores. Permite una mayor flexibilidad para producir componentes grandes o con formas personalizadas sin necesidad de moldes costosos. El forjado en matriz abierta también facilita las pruebas de materiales y el perfeccionamiento estructural, lo que lo hace ideal para ejes, bridas y piezas de transmisión de potencia de alta resistencia. - Ventajas del forjado en matriz cerrada:

El forjado en matriz cerrada garantiza una alta precisión dimensional y repetibilidad, lo que lo hace perfecto para aplicaciones de gran volumen o precisión. La cavidad cerrada de la matriz permite geometrías complejas y tolerancias más estrictas, al tiempo que minimiza el mecanizado posterior. También mejora la utilización del material y el acabado de la superficie, ofreciendo una calidad constante para engranajes, bielas y componentes hidráulicos.

Juntos, estos dos procesos permiten a los fabricantes equilibrar el coste, la precisión y el rendimiento mecánico, cubriendo una amplia gama de requisitos industriales.

Cómo elegir entre forja abierta y cerrada

La selección del método de forja adecuado depende del tamaño de la pieza, las tolerancias, la geometría, la calidad del material y los requisitos de mecanizado. A continuación se ofrece una guía clara para la toma de decisiones dirigida a ingenieros y equipos de compras.

Factores clave para la toma de decisiones

1. Tamaño y peso de la pieza

> 500 kg → Forja abierta

< 200 kg → Forja con matriz cerrada

2. Complejidad de la geometría

Formas simples o rectas → Matriz abierta

Formas acanaladas, contorneadas o intrincadas → Matriz cerrada

3. Requisitos de tolerancia dimensional

Tolerancias moderadas → Matriz abierta

Tolerancias de montaje estrictas → Matriz cerrada

4. Tamaño del lote

Prototipos/lotes pequeños → Matriz abierta

Producción de volumen medio a alto → Matriz cerrada

5. Calidad del material

Las aleaciones resistentes al calor suelen beneficiarse de la deformación en matriz abierta

(mejor flujo de grano y refinamiento estructural).

6. Requisitos de mecanizado CNC

Matriz abierta → Se necesita más mecanizado

Matriz cerrada → Reducción del tiempo y el coste de mecanizado

Conclusión

Tanto el forjado en matriz abierta como el forjado en matriz cerrada desempeñan un papel fundamental en la fabricación moderna. El forjado en matriz abierta ofrece flexibilidad para componentes de gran tamaño, mientras que el forjado en matriz cerrada ofrece precisión para piezas complejas. Con capacidades completas de forjado + CNC + pruebas, Weforging ofrece soluciones fiables y de alto rendimiento adaptadas a cada industria.

Si busca soluciones personalizadas de forja de metales o necesita asistencia técnica para su proyecto, no dude en ponerse en contacto con Weforging para comentar sus planos o solicitar un presupuesto.

PREGUNTAS FRECUENTES

La elección depende del tamaño, la geometría y la precisión requerida de su pieza. La forja abierta es ideal para componentes grandes o personalizados, mientras que la forja cerrada es mejor para la producción de alta precisión o gran volumen. El equipo de ingeniería de Weforging puede evaluar sus planos y recomendarle el proceso más rentable.

Para preparar un presupuesto preciso, proporcione el grado del material, las dimensiones aproximadas, la cantidad anual y cualquier requisito especial de tratamiento térmico o mecanizado. Los planos en 3D o las muestras de referencia también son útiles para el diseño de herramientas y la planificación del proceso.

Cada pieza forjada se somete a un control completo del proceso, desde el calentamiento y conformado de la palanquilla hasta el mecanizado CNC y la inspección. Weforging aplica pruebas ultrasónicas, MPI, de dureza y dimensionales para garantizar que cada pieza cumpla con las normas internacionales, como ISO y AGMA.