¿Qué es un piñón?

Un piñón es uno de los componentes más esenciales en los sistemas de transmisión mecánica modernos. En una disposición típicaa de engranajes y piñones, el piñón es el engranaje más pequeño que impulsa o es impulsado por un engranaje más grande para transmitir movimiento, par y velocidad. Desde la maquinaria industrial hasta los ensamblajes automotrices, los engranajes de piñón desempeñan un papel fundamental para garantizar una transferencia de potencia precisa y eficiente. En este artículo se explica qué es un engranaje de piñón, cómo funciona, los tipos más comunes que se utilizan en la industria y por qué se utiliza ampliamente en aplicaciones de ingeniería.

¿Qué es un piñón y cómo funciona?

Un piñón es normalmente el más pequeño de dos engranajes que se engranan entre sí, y funciona como elemento impulsor o impulsado del sistema de engranajes. Su principal finalidad es transmitir la potencia de manera eficiente, al tiempo que controla el par y la velocidad de acuerdo con la relación de transmisión. Dado que tiene menos dientes que el engranaje con el que se acopla, el piñón suele girar más rápido y sufrir una mayor tensión de contacto. Por ello, la selección del material y el tratamiento térmico de los piñones son fundamentales para garantizar su fiabilidad a largo plazo.

En un mecanismo estándar de engranaje y piñón, el piñón engrana con una rueda dentada más grande o corona dentada. La relación entre el número de dientes de ambos determina la reducción o multiplicación de la velocidad. El funcionamiento suave depende de la precisión del perfil de los dientes, normalmente perfiles involutos, que garantizan una fricción mínima, un juego controlado y una transmisión de par estable. Los piñones de alta calidad también incorporan una dureza superficial y una resistencia interna optimizadas para soportar ciclos de carga repetidos.

Tipos comunes de engranajes de piñón

Engranaje de piñón recto

Un engranaje de piñón recto presenta dientes rectos y paralelos. Es sencillo, eficiente y rentable, lo que lo hace ideal para maquinaria de uso general, ascensores, equipos de embalaje y reductores de servicio ligero. Este diseño representa la configuración tradicional de engranaje recto y piñón.

Engranaje de piñón helicoidal

Los piñones helicoidales cuentan con dientes angulados que permiten que varios dientes se acoplen a la vez, lo que proporciona un funcionamiento más suave y silencioso. Se utilizan habitualmente en transmisiones de automóviles, cajas de cambios industriales y maquinaria pesada.

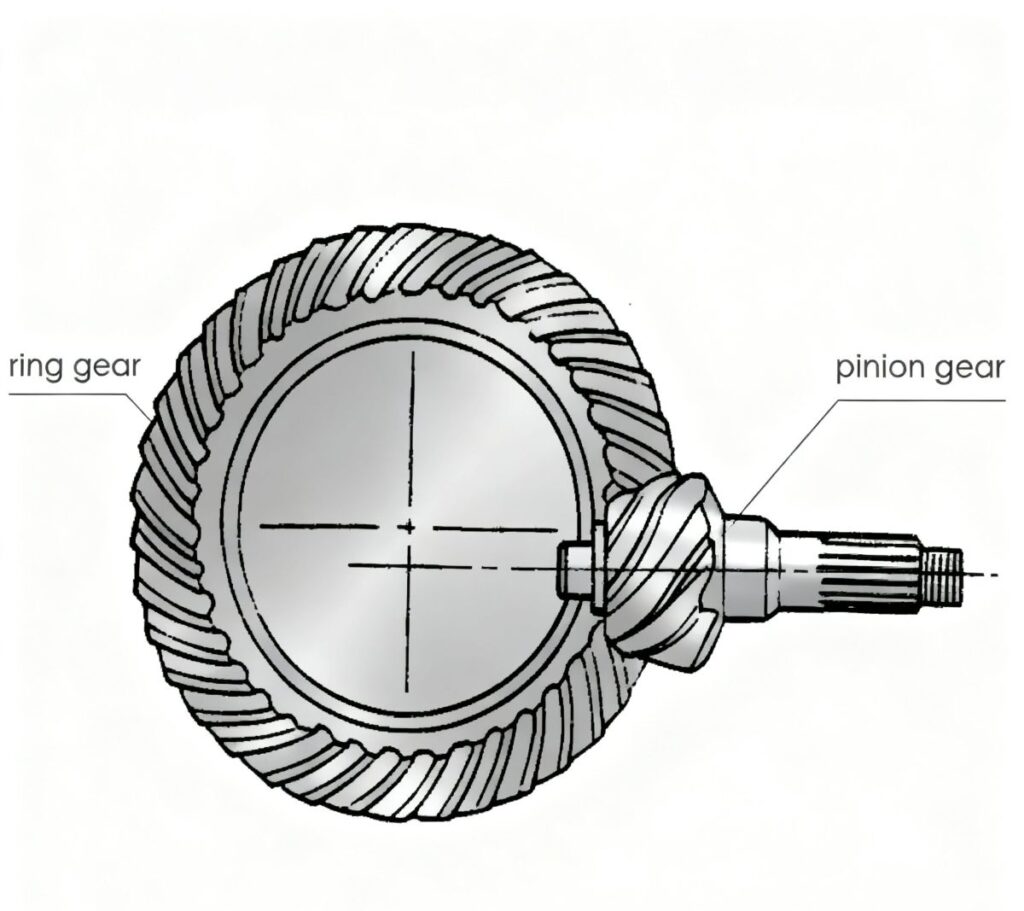

Piñón cónico y piñón cónico espiral

Estos piñones permiten la transmisión del par en ángulo recto y son componentes esenciales en los sistemas diferenciales y los engranajes angulares. Los piñones cónicos espirales ofrecen una mayor resistencia de los dientes y un contacto más suave.

Piñón interno

Utilizados en conjuntos de engranajes planetarios y accionamientos hidráulicos compactos, los piñones internos engranan con engranajes que tienen dientes orientados hacia el interior.

Engranajes de corona y piñón en maquinaria pesada

En muchas aplicaciones de alta carga, los engranajes de piñón funcionan junto con engranajes más grandes como engranajes de corona y piñón. Esta disposición se utiliza ampliamente en diferenciales de automóviles, maquinaria todoterreno, equipos de minería y vehículos de construcción.

El piñón transfiere el par de entrada a la corona dentada, creando la multiplicación de par necesaria. Una corona dentada de piñón fabricada con precisión garantiza un contacto estable entre los dientes, una reducción de las vibraciones y un rendimiento constante, incluso en condiciones de carga continua o de choque.

Estos conjuntos de engranajes se fabrican normalmente con aceros aleados forjados, como los materiales 42CrMo o 8620. Después de la forja, se someten a un

Engranaje de cremallera y piñón para movimiento lineal

Un mecanismo de engranaje de cremallera y piñón convierte el movimiento rotatorio en movimiento lineal, lo que lo hace esencial en equipos CNC, sistemas robóticos, unidades de dirección y máquinas elevadoras. En el conjunto de dirección que se muestra, el eje de entrada acciona el piñón dentro de la carcasa del piñón, que a su vez mueve la cremallera hacia la izquierda o hacia la derecha. Componentes como la carcasa del cuerpo de la válvula, las líneas hidráulicas, el cilindro, las fundas y las barras de acoplamiento internas favorecen una dirección asistida suave y protegen el sistema de los contaminantes.

Entre sus aplicaciones se incluyen:

– Accionamientos de ejes CNC

– Brazos robóticos

– Sistemas de dirección

– Plataformas elevadoras industriales

– Equipos de almacenamiento automatizados

El mecanizado de precisión, la lubricación y el control del juego son fundamentales para la estabilidad a largo plazo.

Materiales y fabricación de engranajes piñones

El rendimiento de un engranaje piñón depende en gran medida de la selección de materiales y del proceso de fabricación. Los piñones de alta calidad se fabrican normalmente con aceros aleados como 42CrMo, 20CrMnTi, SCM440 o grados equivalentes seleccionados por su resistencia, tenacidad y compatibilidad con el tratamiento térmico.

Flujo de trabajo típico de producción

- Forjado o mecanizado de piezas en bruto para mejorar la estructura del grano

- Torneado en bruto para establecer las dimensiones iniciales

- Fresado o perfilado de engranajes para cortar los dientes

- Carburización o temple y revenido para aumentar la dureza superficial

- Rectificado o bruñido para obtener una geometría de dientes precisa

- Inspección final, incluyendo pruebas de dureza, medición de engranajes y ensayos no destructivos (END)

Este proceso integrado garantiza que cada piñón alcance el equilibrio adecuado entre resistencia, resistencia al desgaste y precisión dimensional.

Ventajas de los engranajes de piñón de alta calidad

El uso de engranajes de piñón bien diseñados y fabricados con precisión ofrece varias ventajas:

- Alta capacidad de carga gracias a las estructuras forjadas densas

- Mayor durabilidad gracias a un tratamiento térmico avanzado.

- Precisión de engranaje constante para una transmisión de potencia fluida.

- Reducción del ruido y las vibraciones gracias a los patrones de contacto precisos entre los dientes.

- Menores costes de mantenimiento e intervalos de servicio más prolongados.

- Mayor fiabilidad en los sistemas de engranajes y piñones en funcionamiento continuo o a alta velocidad.

Estas ventajas hacen que los piñones forjados sean ideales para industrias en las que el rendimiento y la fiabilidad son esenciales.

Cuándo elegir una solución de piñones personalizada

Los piñones estándar no siempre satisfacen requisitos especializados. Los diseños personalizados son necesarios cuando:

- El equipo requiere un módulo, un número de dientes o un ángulo de presión específicos.

- Las limitaciones de espacio exigen una relación de transmisión o una configuración de eje únicas.

- La aplicación implica un par elevado, cargas de choque o funcionamiento continuo.

- La integración en un sistema de corona y piñón o de movimiento lineal requiere especificaciones personalizadas.

Fabricantes como Weforging ofrecen soluciones completas que combinan forja, mecanizado CNC, fresado de engranajes, rectificado, tratamiento térmico e inspección en un solo sistema. Esto garantiza tolerancias más estrictas, una mayor consistencia en el rendimiento y plazos de entrega más cortos para los fabricantes de maquinaria OEM y los equipos de ingeniería.

Conclusión

Los engranajes de piñón son esenciales para una transmisión de par fiable, un control preciso del movimiento y un rendimiento estable a largo plazo. Su diseño, materiales y calidad de fabricación afectan directamente a la eficiencia del sistema en transmisiones por engranajes, mecanismos de cremallera y piñón y equipos de alta resistencia. Para aplicaciones que requieren alta resistencia, precisión o especificaciones personalizadas, los engranajes de piñón de alta calidad proporcionan una solución de ingeniería fiable.

Si necesita