Roll Forging Process: Definition, Advantages, and Industrial Applications

Introducción

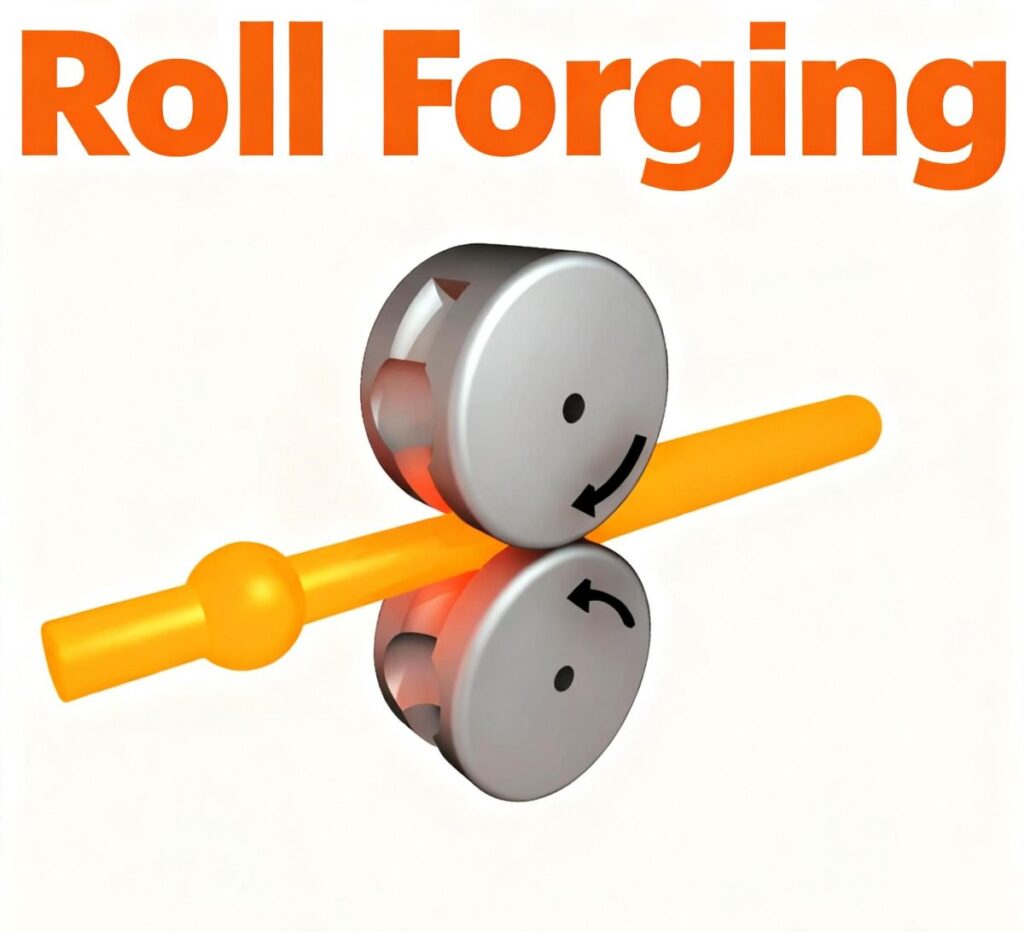

El forjado con rodillos es un proceso de conformado de metales de precisión que da forma a palanquillas calentadas entre rodillos giratorios para producir componentes uniformes y de alta resistencia. Refina la estructura del grano, mejora la resistencia a la fatiga y garantiza la precisión dimensional. En comparación con el forjado con martillo o prensa, el forjado con rodillos ofrece una mayor eficiencia y una calidad constante, por lo que se utiliza ampliamente para ejes, engranajes y bridas.

Este artículo presenta el proceso de forjado con rodillos, sus principales ventajas y aplicaciones industriales típicas, mostrando por qué sigue siendo una solución fiable para piezas forjadas de alto rendimiento.

¿Qué es el laminado?

El laminado en rodillo es un proceso de conformación de metales semicontinuo en el que una palanquilla precalentada se moldea progresivamente entre rodillos giratorios ranurados. Cada pasada comprime y alarga la palanquilla, formando gradualmente el perfil requerido mientras se mantiene un flujo de metal controlado.

Unlike closed die forging, roll forging requires lower tooling investment and allows greater flexibility in profile design. Compared with open die forging, roll forging provides improved dimensional consistency and surface finish. This makes roll forging an efficient solution for producing long or rotational components with balanced strength, accuracy, and cost control.

Explicación del proceso de forjado con rodillos

El proceso de forjado con rodillos suele constar de seis etapas clave:

- Selección del material: se elige una aleación de alta calidad, carbono o acero inoxidable en función del rendimiento mecánico requerido.

- Calentamiento: los lingotes se calientan a 1050-1150 °C para obtener una plasticidad y un flujo de grano óptimos.

- Etapa de laminación: el lingote se moldea progresivamente entre varios rodillos; la deformación se distribuye de manera uniforme para evitar defectos internos.

- Tratamiento térmico: el templado o enfriamiento controlado mejora la dureza, la ductilidad y la resistencia a la fatiga.

- Mecanizado CNC: los procesos de acabado garantizan una tolerancia de ±0,01 mm y una rugosidad superficial Ra ≤ 1,6 µm.

- Pruebas: cada lote se somete a pruebas UT, MPI, de dureza y dimensionales CMM en el laboratorio de Weforging.

Esta combinación de forja y control CNC proporciona una microestructura consistente, una tensión residual mínima y una repetibilidad superior.

Materiales comunes utilizados en la forja con rodillos

La selección de materiales es un factor clave en el proceso de forjado con rodillos, ya que afecta directamente al rendimiento mecánico y la durabilidad de las piezas forjadas.

Entre los materiales más utilizados se incluyen:

- Acero al carbono:

Los grados C45, 1045 y 45# se utilizan ampliamente para ejes, bridas y piezas en bruto para engranajes. Ofrecen una excelente forjabilidad, un amplio rango de temperaturas y un buen equilibrio entre coste y rendimiento. - Acero aleado:

42CrMo, 4140, SCM440 y grados similares son las aleaciones más representativas para el forjado con rodillos. Proporcionan una alta resistencia a la tracción, una resistencia superior a la fatiga y una microestructura estable, lo que las hace ideales para componentes críticos como bielas, ejes y engranajes. - Acero inoxidable:

Los grados como 304, 316L y 420 se eligen para aplicaciones resistentes a la corrosión y al calor, como cuerpos de válvulas, ejes de bombas y accesorios marinos. - Aleaciones de aluminio y cobre:

Se utilizan para piezas ligeras o conductoras, por ejemplo, Al 6061, Al 7075 o Cu C11000, que ofrecen una excelente maquinabilidad y acabado superficial en aplicaciones aeroespaciales y eléctricas.

Cada material se selecciona en función de los requisitos de resistencia, el entorno de servicio y el tratamiento posterior al forjado.

Comparación entre el forjado por rodillos y otros métodos de forjado

El forjado con rodillos se diferencia del forjado con matriz abierta y del forjado con matriz cerrada en cuanto al control de la deformación, la eficiencia del material y la repetibilidad dimensional.

Método de forjado | Características del proceso | Aplicaciones típicas | Ventajas clave |

Forjado con rodillos | Palanquilla calentada que se moldea gradualmente entre rodillos giratorios. | Ejes, bridas, piezas en bruto para engranajes. | Alta eficiencia, flujo de grano fino, rentable. |

Forja en matriz abierta | Deformación libre entre matrices planas. | Ejes grandes, anillos, equipos pesados. | Flexible para piezas grandes, buenas propiedades mecánicas. |

Forja en matriz cerrada | Metal prensado en matrices de precisión a alta presión. | Componentes complejos y de alta precisión. | Alta precisión dimensional y repetibilidad. |

Forja a presión | Prensado lento y controlado con gran fuerza. | Componentes estructurales de alta resistencia. | Estructura densa, comportamiento mecánico estable. |

Understanding these differences helps engineers and procurement teams select the optimal forging process for specific applications.

Productos comunes fabricados mediante forja con rodillos

La forja con rodillos es ideal para componentes que requieren alta resistencia, precisión y rendimiento de carga, tales como:

- Ejes de transmisión: proporcionan un par estable y resistencia a la fatiga en sistemas automotrices.

- Piezas en bruto para engranajes: garantizan la concentricidad y la precisión durante el corte de engranajes.

- Bridas y anillos: Se utilizan en turbinas eólicas, tuberías petroquímicas y sistemas marinos.

- Acoplamientos y pasadores: Proporcionan estabilidad mecánica bajo impacto y rotación.

- Pistas de rodamiento: Favorecen la precisión rotacional y prolongan la vida útil.

Ventajas del forjado con rodillos

Las ventajas del forjado por rodillos van mucho más allá de la eficiencia en la producción. Cada beneficio contribuye a obtener materiales más resistentes, menores costes y un rendimiento estable.

1️⃣ Utilización optimizada del material: la deformación gradual entre los rodillos alcanza una eficiencia de hasta el 90 %, lo que reduce los residuos y el tiempo de mecanizado.

2️⃣ Flujo y resistencia refinados del grano: el laminado continuo alinea el grano del metal a lo largo de la trayectoria de la carga, lo que mejora la resistencia a la tracción y a la fatiga.

3️⃣ Estabilidad dimensional y repetibilidad: la deformación controlada y el acabado CNC garantizan una geometría precisa y tolerancias consistentes en cada lote.

4️⃣ Eficiencia energética y de costes: además, el forjado con rodillos consume menos energía que el forjado con prensa, al tiempo que mantiene un alto rendimiento para la producción en masa.

5️⃣ Sostenibilidad mejorada: además, el proceso minimiza los residuos y favorece la fabricación sostenible mediante un control eficiente del calor y los materiales.

Aplicaciones del forjado por rodillos

En el ámbito de las compras industriales, el forjado por rodillos es muy apreciado por su equilibrio entre resistencia, precisión y rentabilidad. Se aplica principalmente a componentes rotativos y de carga que requieren un flujo metálico uniforme y una alta estabilidad dimensional:

- Rodamientos giratorios y coronas dentadas:

El forjado por rodillos garantiza una estructura densa y un flujo de grano uniforme para las pistas de rodamiento, los anillos interiores y exteriores y las coronas dentadas de gran tamaño.

Estas piezas funcionan bajo cargas axiales y radiales pesadas, donde la estabilidad y la vida útil son aspectos críticos a la hora de adquirirlas. - Bridas y acoplamientos:

Se utilizan en cubos de aerogeneradores, sistemas de transmisión y conjuntos hidráulicos, donde las bridas forjadas deben mantener la integridad del sellado y una transferencia de par constante bajo tensiones prolongadas. - Ejes de transmisión y piñones:

Para la transmisión mecánica de potencia, los ejes y piñones forjados con rodillo ofrecen una geometría precisa, lo que reduce los costes de mecanizado posterior y mejora la precisión de alineación a largo plazo. - Componentes rotativos de alta resistencia:

Se aplican en plataformas giratorias industriales, excavadoras y maquinaria de construcción, donde los perfiles forjados proporcionan una mayor capacidad de carga y un menor riesgo de deformación.

Por qué elegir Weforging para el forjado con rodillos

La selección de un proveedor de forjado con rodillos implica mucho más que la capacidad de conformado. Para los proyectos OEM, la consistencia, la coordinación de procesos y el control de calidad a lo largo de todo el ciclo de producción son igualmente críticos.

At Weforging, roll forging is integrated with material control, CNC machining, heat treatment, and inspection to support stable performance and batch repeatability:

Flujo de trabajo controlado desde la forja hasta el mecanizado

Las piezas forjadas con rodillos se producen con tolerancias de mecanizado definidas y procesos CNC coordinados para garantizar la precisión dimensional y un mecanizado eficiente en las fases posteriores.Trazabilidad de los materiales y los procesos

Desde la selección de las palanquillas hasta la inspección final, cada proyecto de forja con rodillos sigue parámetros de proceso documentados para garantizar la trazabilidad y un rendimiento mecánico constante.Soporte de producción orientado a OEM

Fabricamos componentes forjados en rodillo basados en los planos del cliente y los requisitos de la aplicación, y ofrecemos soporte para prototipos, lotes pequeños y medianos, y programas de producción a largo plazo.Inspección de calidad y alineación con las normas

Las piezas forjadas en rodillo se someten a ensayos UT, MPI, pruebas de dureza e inspección CMM de acuerdo con los sistemas de calidad basados en la norma ISO y las normas industriales aplicables.

Al combinar el forjado en rodillo con la coordinación del mecanizado interno y el control de la inspección, Weforging ayuda a los clientes OEM a reducir el riesgo de abastecimiento, mejorar la consistencia de los lotes y lograr un rendimiento predecible en servicio.

Conclusión

El forjado con rodillos sigue siendo esencial en la fabricación moderna, ya que combina la deformación controlada, el mecanizado de precisión y las pruebas para producir componentes con resistencia y estabilidad a largo plazo. Desde ejes para automóviles hasta bridas para turbinas eólicas y piezas en bruto para engranajes, las piezas forjadas con rodillos garantizan un rendimiento fiable en aplicaciones exigentes.

En Weforging, ofrecemos soluciones completas que integran forja, mecanizado CNC, tratamiento térmico e inspección según las normas ISO y AGMA. Si busca un socio de confianza para la forja de rodillos, envíenos sus planos o especificaciones. Nuestros ingenieros le proporcionarán asistencia técnica y presupuestos de forma inmediata.

Póngase en contacto con Weforging para iniciar su proyecto de forja de rodillos personalizado.

PREGUNTAS FRECUENTES

A diferencia del forjado con matriz abierta o cerrada, el forjado con rodillos da forma gradualmente a las palanquillas calentadas entre rodillos giratorios. Esta deformación continua refina el flujo de grano, mejora la resistencia a la fatiga y garantiza una mejor estabilidad dimensional con menos desperdicio de material.

El forjado con rodillos ofrece una alta utilización del material (hasta un 90 %), propiedades mecánicas uniformes y una excelente repetibilidad entre lotes. Es especialmente adecuado para ejes, engranajes y bridas, donde la resistencia, la precisión y la eficiencia son fundamentales para las aplicaciones OEM.

Los componentes forjados con rodillo se utilizan ampliamente en las industrias automovilística, eólica, aeroespacial, ferroviaria y petroquímica. Se emplean en ejes de transmisión, anillos de cojinetes, bridas de turbinas y otras piezas estructurales de alta carga que requieren durabilidad y precisión.