¿Qué es el forjado en frío?

El forjado en frío es un proceso de conformado de metales muy utilizado que se lleva a cabo a temperatura ambiente o cercana a ella. Al aplicar una presión inmensa sin calentar, se reduce la oxidación y se ahorra energía. El método es ideal para producir piezas forjadas en frío precisas y duraderas, como pernos, tuercas, engranajes y ejes, con un excelente acabado superficial y resistencia. Gracias a su eficiencia y precisión, las aplicaciones de forjado en frío son habituales en los sectores automovilístico, aeroespacial, de ferretería e industrial, donde se requieren componentes de alto rendimiento y rentables. Junto con otras técnicas de forja, desempeña un papel fundamental a la hora de satisfacer las exigencias de la fabricación moderna.

Comprender el forjado en frío

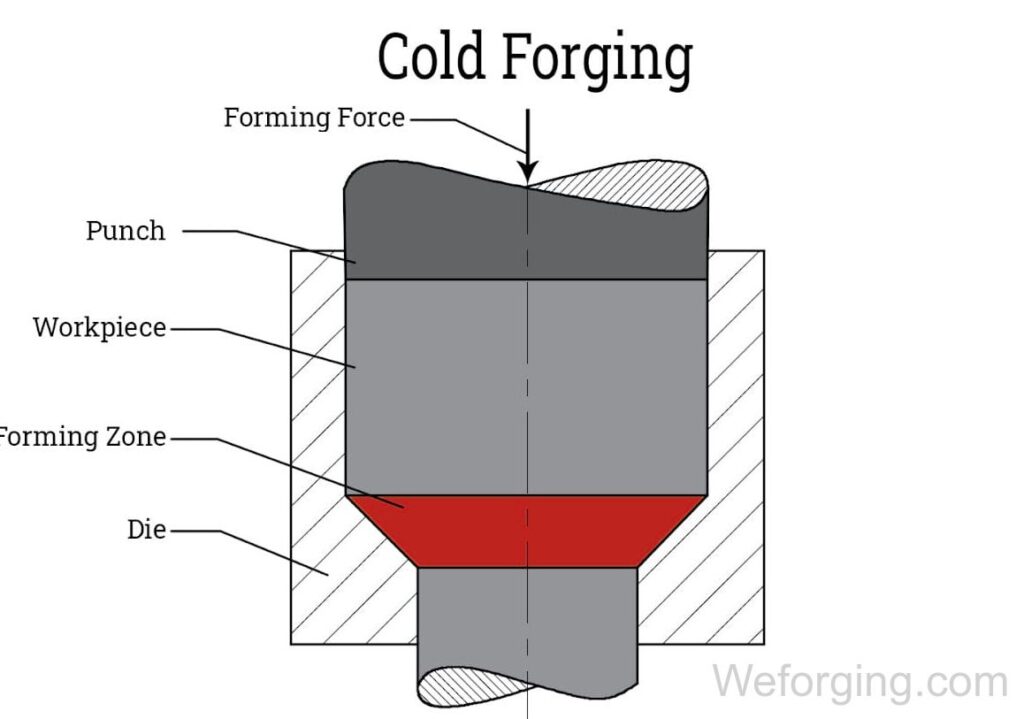

El forjado en frío es un proceso especializado de conformado de metales que se realiza por debajo de la temperatura de recristalización del metal. En lugar de calentar el material, los fabricantes aplican una presión extremadamente alta mediante matrices y prensas para dar forma al metal. Esto permite la producción de piezas forjadas en frío con una resistencia, dureza y precisión dimensional excepcionales.

Dado que el proceso evita la exposición a altas temperaturas, las piezas producidas mediante forja en frío tienen superficies más lisas y tolerancias más estrictas, lo que a menudo requiere poco o ningún mecanizado secundario. Además, la estructura granular del material se refina durante la deformación, lo que mejora la durabilidad y el rendimiento.

El proceso de forjado en frío

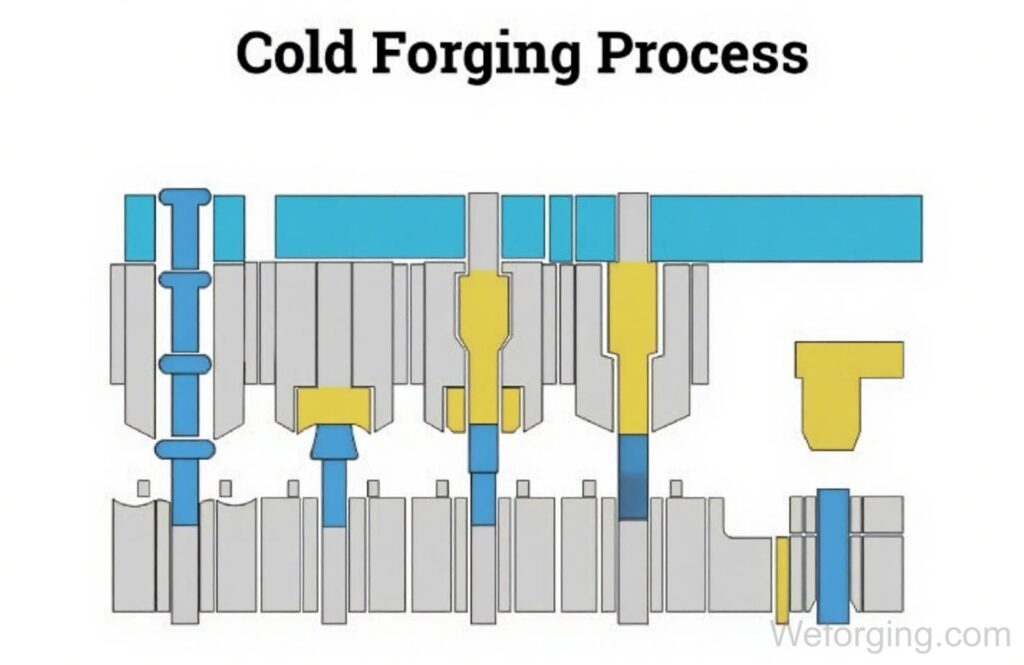

El proceso suele constar de tres etapas principales: preparación de la palanquilla, conformado con matriz y posprocesamiento. Es una de las técnicas de forjado más utilizadas en la producción en serie, ya que ofrece una alta eficiencia de material, excelentes propiedades mecánicas y una calidad constante de las piezas.

Los pasos incluyen:

- Preparación de la palanquilla: el metal en bruto se limpia, se decapa y se lubrica para reducir la fricción y proteger las herramientas.

- Moldeado: la palanquilla se coloca en un molde de precisión y se le da forma bajo una enorme fuerza de compresión.

- Postprocesamiento: se aplican tratamientos adicionales, como tratamiento térmico, desbarbado o acabado superficial, para mejorar el rendimiento y el aspecto.

Ventajas del forjado en frío

El forjado en frío ofrece varias ventajas que lo hacen ideal para la producción de grandes volúmenes:

Alta precisión y calidad de la superficie: ofrece tolerancias estrictas y acabados lisos para piezas de precisión.

Eficiencia energética: funciona sin calentamiento, lo que reduce el consumo de energía y los costes de producción.

Excelente aprovechamiento del material: utiliza casi todo el material con un mínimo de residuos.

Propiedades mecánicas mejoradas: el trabajo en frío refuerza la estructura del grano, lo que aumenta la dureza y la durabilidad a largo plazo.

Limitaciones a tener en cuenta

A pesar de sus ventajas, el forjado en frío tiene algunas limitaciones:

– Funciona mejor con materiales dúctiles (acero dulce, aluminio, cobre).

– Altos costes de herramientas debido a los requisitos de resistencia de los troqueles.

– La complejidad de la forma puede requerir un mecanizado secundario.

– Más adecuado para tiradas de producción de gran volumen.

Explore nuestras soluciones de ingeniería y minería: Componentes de ingeniería y minería

Aplicaciones industriales

Las principales aplicaciones del forjado en frío incluyen:

– Automoción: engranajes, pernos, tuercas, ejes, cojinetes.

– Aeroespacial: fijaciones de alta resistencia, conectores, piezas estructurales.

– Ferretería y herramientas: llaves, llaves de vaso, herramientas manuales duraderas.

– Electrónica: piezas forjadas en frío de cobre y aluminio para conectores y terminales.

– Sistemas de fijación: tuercas de mariposa, utilizadas habitualmente en equipos, maquinaria y ensamblajes estructurales que requieren ajustes frecuentes o apriete manual.

En Weforging, suministramos piezas forjadas a medida con un peso comprendido entre 0,05 kg y 150 kg, para sectores como la ingeniería mecánica, la minería, la energía eólica, la industria aeroespacial, el tren de alta velocidad y la construcción de puentes.

Vea proyectos reales de clientes: Casos forjados

Forja: en frío frente a en caliente

Criterios | Forja en frío | |

Temperatura | Temperatura ambiente o cercana a la temperatura ambiente | Por encima de la temperatura de recristalización |

Precisión y acabado | Alta precisión, superficie lisa | Más baja, requiere mecanizado |

Aprovechamiento del material | Alto, mínimo desperdicio | Medio, destello y chatarra común. |

Propiedades mecánicas | Más resistente, más duro, endurecido por deformación. | Dúctil, mejor elongación. |

Coste | Mayor coste de troquel, menor consumo energético. | Menor coste de troquel, mayor consumo energético. |

Conclusión

El forjado en frío es un proceso de conformado de metales probado que ofrece resultados sólidos, precisos y rentables. Desde los elementos de fijación cotidianos hasta los componentes aeroespaciales, las piezas forjadas en frío siguen siendo esenciales en todas las industrias. Con la creciente demanda de sostenibilidad y fabricación de alto rendimiento, el alcance de las aplicaciones de forjado en frío y las técnicas de forjado innovadoras no hará más que seguir ampliándose.

Como exportador líder de productos forjados, Weforging Manufacturing no solo se dedica a la fabricación, sino que también actúa como su gestor de productos, ayudándole a reducir costes y ofreciéndole una calidad superior.

PREGUNTAS FRECUENTES

El forjado en frío aumenta la dureza superficial mediante el endurecimiento por deformación, lo que lo hace ideal para componentes pequeños de alta resistencia. El forjado en caliente proporciona una mejor ductilidad interna y resistencia al impacto, lo que lo hace adecuado para piezas más grandes o complejas.

El forjado en frío ofrece una alta precisión dimensional y resultados cercanos a la forma final con un mecanizado mínimo. El forjado en caliente puede formar formas complejas, pero generalmente necesita más mecanizado debido a la expansión térmica.

Los fabricantes de equipos originales estadounidenses subcontratan el forjado en frío para reducir los costes de herramientas y producción, acortar los plazos de entrega y trabajar con proveedores que ofrecen forjado integrado, mecanizado CNC, tratamiento térmico y pruebas.