¿Qué es la forja? Guía completa sobre los procesos de forja de metales

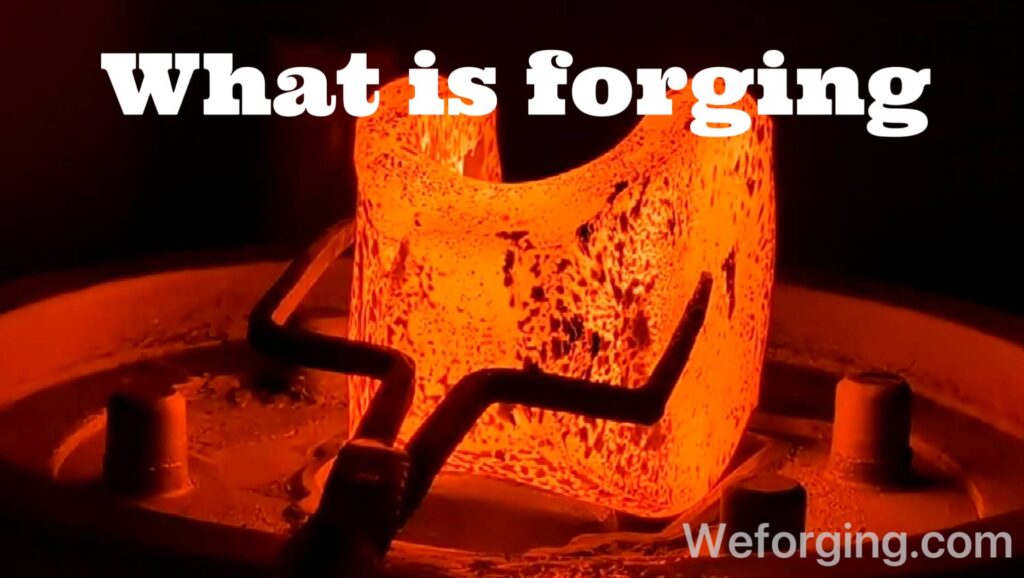

La forja es uno de los procesos de conformado de metales utilizado durante siglos para crear componentes resistentes y duraderos. Pero, ¿qué es la forja y por qué sigue siendo vital para las industrias que necesitan rendimiento y fiabilidad? Para definir la forja de forma sencilla, se trata de dar forma al metal con fuerzas de compresión localizadas, produciendo componentes con excelentes propiedades mecánicas.

En la industria actual, la ingeniería de forja ha avanzado significativamente. Al combinar la experiencia tradicional con el mecanizado CNC y las prensas hidráulicas modernas, los fabricantes ofrecen piezas precisas y consistentes. Estas capacidades respaldan aplicaciones críticas en los sectores de la automoción, la energía y la maquinaria pesada. Este artículo explica el proceso de fabricación de la forja, presenta los principales métodos de forja y destaca las ventajas de la forja en caliente y la forja en frío.

Definición de forja: conceptos básicos

Definir forja es describir el proceso de dar forma al metal calentado mediante fuerza mecánica, ya sea martilleando, prensando o laminando. A diferencia de la fundicióndonde el metal fundido se vierte en moldes, la forja deforma el metal sólido para mejorar su estructura interna y su rendimiento.

La definición de metal forjado hace hincapié en la durabilidad: la estructura del grano se refina, se eliminan los huecos y se mejora la resistencia a la fatiga. Como resultado, las piezas forjadas se utilizan en aplicaciones exigentes, como engranajes y ejes, bridas y sujetadores.

Principios de ingeniería de forja

La ingeniería de forja combina la ciencia de los materiales y los principios mecánicos para optimizar la respuesta del metal a la presión y al calor. Mediante un control cuidadoso de la temperatura, la fuerza aplicada y la velocidad de deformación, los fabricantes pueden producir componentes con una dureza, tenacidad y resistencia a la fatiga a largo plazo excelentes.

Por ejemplo, el acero forjado ofrece un rendimiento constante y una mayor integridad estructural, lo que lo hace muy adecuado para aplicaciones exigentes. Esta resistencia y fiabilidad son razones clave por las que industrias como las transmisiones automotrices, los sistemas aeroespaciales y los equipos energéticos confían en las piezas forjadas como base para un funcionamiento seguro y eficiente.

El proceso de fabricación de forja

El proceso de fabricación de forja incluye cuatro etapas clave que garantizan la resistencia, la precisión y la fiabilidad de cada pieza forjada.

Calentamiento: el metal se calienta hasta alcanzar la temperatura ideal, lo que lo hace maleable y lo prepara para darle la forma deseada con precisión.

Conformado: las prensas hidráulicas o los martillos de precisión aplican una fuerza controlada para dar al metal la forma geométrica requerida.

Recorte y enfriamiento: el material se refina y el componente se enfría en condiciones controladas para mejorar la integridad estructural.

Acabado: con un mecanizado de precisión, un tratamiento superficial y una inspección, la pieza forjada alcanza la precisión y el rendimiento requeridos.

Métodos y aplicaciones de forja

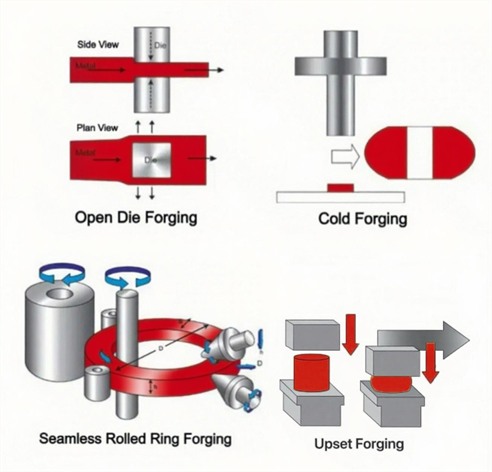

Se utilizan habitualmente varios métodos de forja:

– Forja en matriz abierta: para ejes y bloques grandes.

– Forja en matriz cerrada: para piezas de precisión para automoción y aeroespacial.

– Forja de anillos laminados: rodamientos y anillos de engranajes.

– Forja por estampación: para pernos, tuercas y bridas.

Cada método ofrece ventajas en función de la resistencia, la geometría y el volumen de producción requeridos. Los ejes y bridas de engranajes forjados, por ejemplo, proporcionan una mayor fiabilidad y una vida útil más larga que las piezas producidas mediante fundición o soldadura.

Procesos de forjado basados en la temperatura

Los procesos de forjado se clasifican comúnmente en función de la temperatura de conformado, que influye directamente en el comportamiento del flujo del material, la precisión dimensional, la carga de las herramientas y los requisitos de mecanizado posteriores. La selección del rango de temperatura adecuado permite a los fabricantes equilibrar el rendimiento, el coste y la eficiencia de la producción.

El forjado en caliente se realiza por encima de la temperatura de recristalización del material, lo que permite una excelente plasticidad y control del flujo del grano. Se utiliza ampliamente para componentes grandes o complejos en los que la flexibilidad de la forma y la integridad estructural interna son prioritarias.

El forjado en tibio se realiza a temperaturas intermedias, lo que ofrece un equilibrio entre la fuerza de conformado y la precisión dimensional. Este proceso se suele seleccionar para piezas que requieren una mayor precisión, manteniendo al mismo tiempo una capacidad de deformación razonable.

El forjado en frío se lleva a cabo a temperatura ambiente y se aplica normalmente a componentes más pequeños producidos en grandes volúmenes. Ofrece un acabado superficial, una consistencia dimensional y una utilización del material superiores, lo que lo hace adecuado para piezas de precisión y elementos de fijación.

Al evaluar los efectos de la temperatura desde el principio, los fabricantes de equipos originales pueden adaptar los procesos de forjado a la geometría de los componentes, los requisitos de rendimiento y el coste total de fabricación.

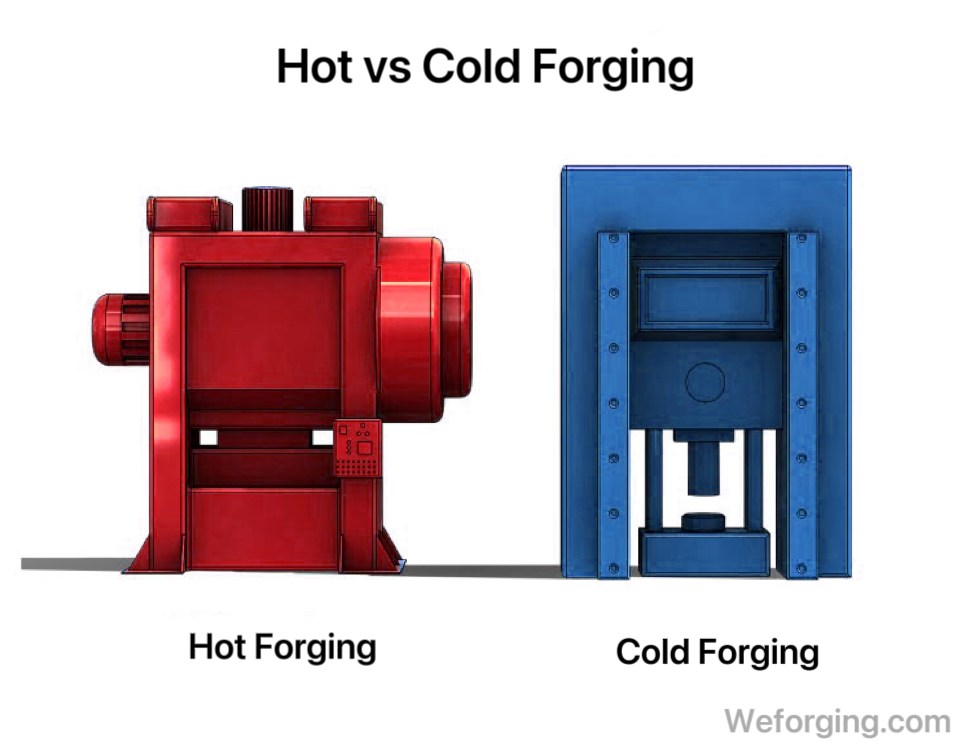

Forja en caliente frente a forja en frío

Una distinción clave en los métodos de forja es si el proceso se produce a temperaturas altas o bajas. La forja en caliente calienta el metal por encima de su punto de recristalización, haciéndolo maleable y más fácil de moldear. Este método se aplica ampliamente en bridas, ejes de engranajes y elementos de fijación de gran resistencia, ya que las altas temperaturas aumentan la ductilidad y permiten geometrías complejas.

Por el contrario, forja en frío tiene lugar a temperatura ambiente o cerca de ella. Proporciona acabados superficiales más lisos, mayor precisión dimensional y mayor resistencia gracias al endurecimiento por deformación. Como resultado, la forja en frío es ideal para componentes más pequeños, como tuercas y tornillos, casquillos y piezas de precisión para automóviles, donde la exactitud es esencial.

En última instancia, la elección entre forja en caliente y forja en frío depende del tipo de material, las necesidades de tolerancia y el volumen de producción. En muchas industrias, los fabricantes combinan ambos métodos con el mecanizado para conseguir el mejor equilibrio entre resistencia, precisión y eficacia.

El proceso de forjado de metales en la industria moderna

El proceso de forja de metales sigue siendo fundamental en las industrias que requieren durabilidad y seguridad. Si bien la fundición sigue siendo útil para ciertos diseños, la forja garantiza una estructura granular más resistente y una mayor resistencia al impacto y a la fatiga.

Con la incorporación del mecanizado CNC, las piezas forjadas logran tanto integridad estructural como tolerancias precisas, lo que las hace esenciales para aplicaciones críticas en la fabricación de automóviles, embarcaciones, aeronaves y maquinaria pesada. A modo de referencia, las directrices de la industria se pueden encontrar en las normas de forja publicadas por ASM International.

Conclusión

La forja es un proceso fundamental en la metalurgia moderna, valorado por su resistencia, precisión y fiabilidad. Definir la forja es describir el moldeado del metal calentado con fuerzas de compresión controladas. La ingeniería de forja aplica la ciencia de los materiales para optimizar el rendimiento y garantizar la durabilidad de los componentes. El proceso de fabricación por forja abarca el calentamiento, el moldeado, el enfriamiento y el acabado para obtener una calidad constante. Los diferentes métodos de forja, incluyendo la forja en caliente y la forja en frío, ofrecen ventajas específicas para las industrias actuales.

En Weforging, integramos tecnología avanzada de forja, mecanizado CNC y estrictas pruebas de calidad para proporcionar soluciones fiables a compradores de todo el mundo. Tanto si necesita diseños estándar como especificaciones personalizadas, nuestro equipo está preparado para satisfacer las necesidades de su proyecto.

Póngase en contacto con nosotros hoy mismo para comentarnos sus necesidades o solicitar un presupuesto.

PREGUNTAS FRECUENTES

Forjar consiste en dar forma al metal sólido aplicando fuerza mecánica, lo que da como resultado componentes más resistentes con propiedades mecánicas superiores. Fundir, por otro lado, consiste en fundir el metal y verterlo en moldes para darle forma. Las piezas forjadas suelen tener una mayor densidad y mejores propiedades mecánicas, lo que las hace ideales para aplicaciones de alto rendimiento.

Los materiales de forja más comunes son:

-

Acero al carbono: grados como las series 1000, 1100, 1200 y 1500.

-

Acero aleado: grados como las series 4000 a 9000.

-

Acero inoxidable: Incluye las series 300 y 400, y grados PH como 13.8, 15.5 y 17.4.

-

Aleaciones de aluminio: Grados como las series 2000, 6000 y 7000.

Las piezas forjadas ofrecen varias ventajas:

-

Alta resistencia y durabilidad: el forjado mejora la estructura granular del metal, lo que aumenta su resistencia a la tracción y su vida útil.

-

Propiedades mecánicas superiores: el proceso de deformación elimina los defectos de fundición, como la porosidad y las inclusiones, lo que da como resultado piezas más resistentes y fiables.

-

Fiabilidad: ideal para aplicaciones críticas en sectores como el automovilístico, el aeroespacial, el energético y el de la maquinaria pesada.