Laminazione ad anello vs forgiatura a stampo aperto: quale è meglio per gli anelli di grandi dimensioni?

Gli anelli metallici di grandi dimensioni sono componenti fondamentali nei sistemi industriali pesanti come macchinari edili, apparecchiature energetiche e gruppi di trasmissione di potenza. Operando sotto carichi elevati e sollecitazioni cicliche, le loro prestazioni e affidabilità a lungo termine dipendono in larga misura dal processo di produzione selezionato. Tra i metodi disponibili, la laminazione ad anello e la forgiatura a stampo aperto sono due approcci ampiamente utilizzati ma fondamentalmente diversi per la produzione di anelli di grandi dimensioni. Ciascun processo influisce sull’orientamento del flusso granulare, sull’efficienza dei materiali, sul controllo dimensionale e sull’idoneità all’applicazione. Questo articolo mette a confronto la laminazione degli anelli e la forgiatura a stampo aperto dal punto di vista ingegneristico e dell’approvvigionamento, concentrandosi sulla scelta del processo più appropriato per gli anelli industriali di grande diametro.

Che cos'è la forgiatura ad anello?

La forgiatura ad anello è un processo di formatura specializzato utilizzato per produrre anelli laminati senza saldatura. Il processo inizia con un grezzo ad anello preforgiato che viene riscaldato ed espanso radialmente tra un rullo motorizzato e un mandrino. Durante la laminazione, l’anello ruota mentre il suo diametro aumenta e lo spessore della parete viene ridotto in modo controllato.

Di conseguenza, questo processo forma un flusso continuo di grani circonferenziali che segue la geometria dell’anello. Rispetto ad altri metodi di forgiatura, la forgiatura ad anello laminato offre una maggiore efficienza dei materiali e migliori prestazioni meccaniche lungo il percorso di carico primario, rendendo la laminazione ad anello particolarmente adatta per anelli di grande diametro con sezioni trasversali relativamente uniformi in applicazioni industriali ad alte prestazioni.

Che cos'è la forgiatura a stampo aperto per anelli?

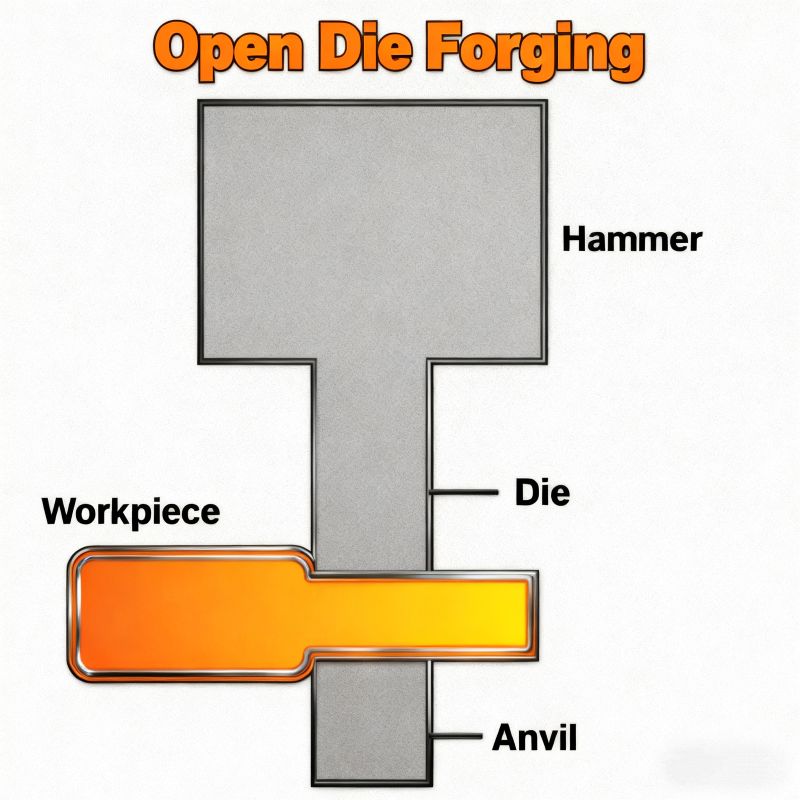

La forgiatura a stampo aperto è un processo di forgiatura tradizionale in cui il metallo riscaldato viene modellato tra stampi piatti o sagomati senza racchiudere completamente il pezzo. Per la produzione di anelli, viene prima forgiata una billetta solida, quindi punzonata o espansa per creare una geometria ad anello.

A differenza dei processi basati sulla laminazione, la forgiatura a stampo aperto si basa su una deformazione compressiva ripetuta piuttosto che su un’espansione circonferenziale. Sebbene questo processo affini la struttura del materiale, il flusso di grani risultante non forma un modello circonferenziale continuo ed è quindi più adatto per applicazioni con geometrie complesse, variazioni significative dello spessore delle pareti o volumi di produzione relativamente bassi.

Caratteristiche principali degli anelli laminati senza saldatura

Gli anelli laminati senza saldatura prodotti mediante laminazione ad anello offrono caratteristiche strutturali e dimensionali che garantiscono prestazioni affidabili in applicazioni industriali pesanti. Una caratteristica fondamentale è il flusso continuo del grano circonferenziale che segue la geometria dell’anello, migliorando la resistenza alla fatica e al carico ciclico.

Inoltre, gli anelli laminati senza saldatura garantiscono uno spessore uniforme delle pareti e un controllo costante del diametro, contribuendo a una distribuzione stabile delle sollecitazioni e a un comportamento meccanico prevedibile durante l’uso. Dal punto di vista della produzione, la laminazione degli anelli consente un utilizzo efficiente del materiale e una riduzione del margine di lavorazione, favorendo una produzione economica di anelli di grande diametro.

Laminazione ad anello vs forgiatura a stampo aperto: differenze principali

Quando si confrontano la laminazione ad anello e la forgiatura a stampo aperto, diversi fattori tecnici sono particolarmente rilevanti per gli anelli di grande diametro.

Fattore di confronto | Laminazione ad anello | Forgiatura a stampo aperto |

Orientamento del flusso dei grani | Flusso dei grani circolare continuo, che migliora la resistenza alla fatica e distribuisce uniformemente il carico | Modelli di grani discontinui, generalmente adatti per carichi statici ma meno ottimali per sollecitazioni cicliche |

Utilizzo del materiale | Elevata efficienza dei materiali grazie all’espansione near-net shape durante la laminazione | Efficienza inferiore, che spesso richiede un maggiore margine di lavorazione e una maggiore perdita di materiale |

Controllo dimensionale | Controllo preciso del diametro e dello spessore delle pareti, in particolare per gli anelli laminati senza saldatura con sezioni uniformi | Tolleranze dimensionali più ampie, che richiedono una lavorazione aggiuntiva per garantire la precisione. |

Idoneità per anelli di grande diametro | Particolarmente adatto per anelli di grande diametro con sezioni trasversali uniformi e applicazioni critiche in termini di prestazioni. | Più adatto per sezioni trasversali variabili o applicazioni con volumi inferiori e meno sensibili alle dimensioni. |

Qual è il processo migliore per gli anelli di grandi dimensioni?

Per la produzione di anelli di grande diametro, la scelta tra la laminazione ad anello e la forgiatura a stampo aperto dipende dai requisiti dell’applicazione piuttosto che da una soluzione “migliore” universale.

Tuttavia, nelle applicazioni in cui sono fondamentali un flusso di grana costante, la stabilità dimensionale e le prestazioni a lungo termine in termini di fatica, la laminazione degli anelli è diventata il processo dominante e spesso insostituibile. Allineando la struttura del materiale ai carichi di servizio, gli anelli laminati senza saldatura offrono prestazioni prevedibili in condizioni di rotazione e di carico. La forgiatura a stampo aperto rimane adatta per geometrie complesse o volumi di produzione limitati, ma la sua applicabilità diventa sempre più limitata con l’aumentare delle esigenze di prestazione.

Applicazioni industriali tipiche dei pezzi forgiati ad anello laminato

I pezzi forgiati ad anello laminato sono ampiamente utilizzati nelle applicazioni industriali pesanti grazie alla loro consistenza strutturale e all’efficiente utilizzo del materiale. Le applicazioni tipiche includono:

Semilavorati per ingranaggi per la trasmissione di potenza: garantiscono un trasferimento stabile della coppia e prestazioni affidabili in termini di resistenza alla fatica.

Anelli per cuscinetti orientabili per macchine edili: consentono una rotazione fluida e affidabile in presenza di carichi combinati.

Anelli flangiati per connessioni a pressione: garantiscono interfacce sicure e supporto strutturale.

Anelli di supporto di grandi dimensioni per sistemi rotanti: garantiscono uniformità dimensionale e funzionamento regolare.

Questi componenti beneficiano di un flusso di grana uniforme e di una geometria controllata, garantendo prestazioni affidabili in applicazioni di servizio a lungo termine.

Conclusione

Sia la laminazione ad anello che la forgiatura a stampo aperto sono utilizzate nella produzione di grandi anelli industriali, con il processo appropriato determinato dalle dimensioni dell’anello, dalla geometria e dai requisiti prestazionali. Per le applicazioni in cui sono fondamentali anelli di grande diametro, flusso di grana uniforme e stabilità dimensionale, viene comunemente scelta la laminazione ad anello.

Se il vostro progetto prevede la laminazione ad anello o applicazioni con anelli di grandi dimensioni, il nostro team è a vostra disposizione per discussioni tecniche e valutazioni di processo.