Laminado de anillos frente a forja en matriz abierta: ¿cuál es mejor para anillos grandes?

Los anillos metálicos de gran tamaño son componentes críticos en sistemas industriales de alta resistencia, como maquinaria de construcción, equipos energéticos y conjuntos de transmisión de potencia. Al funcionar bajo cargas elevadas y tensiones cíclicas, su rendimiento y fiabilidad a largo plazo dependen en gran medida del proceso de fabricación seleccionado. Entre los métodos disponibles, el laminado de anillos y la forja en matriz abierta son dos enfoques muy utilizados, pero fundamentalmente diferentes, para producir anillos de gran tamaño. Cada proceso afecta a la orientación del flujo de grano, la eficiencia del material, el control dimensional y la idoneidad de la aplicación. En este artículo se comparan el laminado de anillos y la forja en matriz abierta desde el punto de vista de la ingeniería y el aprovisionamiento, centrándose en la selección del proceso más adecuado para anillos industriales de gran diámetro.

¿Qué es el forjado por laminación de anillos?

El forjado por laminación de anillos es un proceso de conformado especializado que se utiliza para producir anillos laminados sin soldadura. El proceso comienza con una pieza en bruto de anillo preforjada que se calienta y se expande radialmente entre un rodillo accionado y un mandril. Durante la laminación, el anillo gira a medida que aumenta su diámetro, mientras que el espesor de la pared se reduce de forma controlada.

Como resultado, este proceso forma un flujo de grano circunferencial continuo que sigue la geometría del anillo. En comparación con otros métodos de forja, la forja de anillos laminados proporciona una mayor eficiencia del material y un mejor rendimiento mecánico a lo largo de la trayectoria de carga principal, lo que hace que la laminación de anillos sea muy adecuada para anillos de gran diámetro con secciones transversales relativamente uniformes en aplicaciones industriales de alto rendimiento.

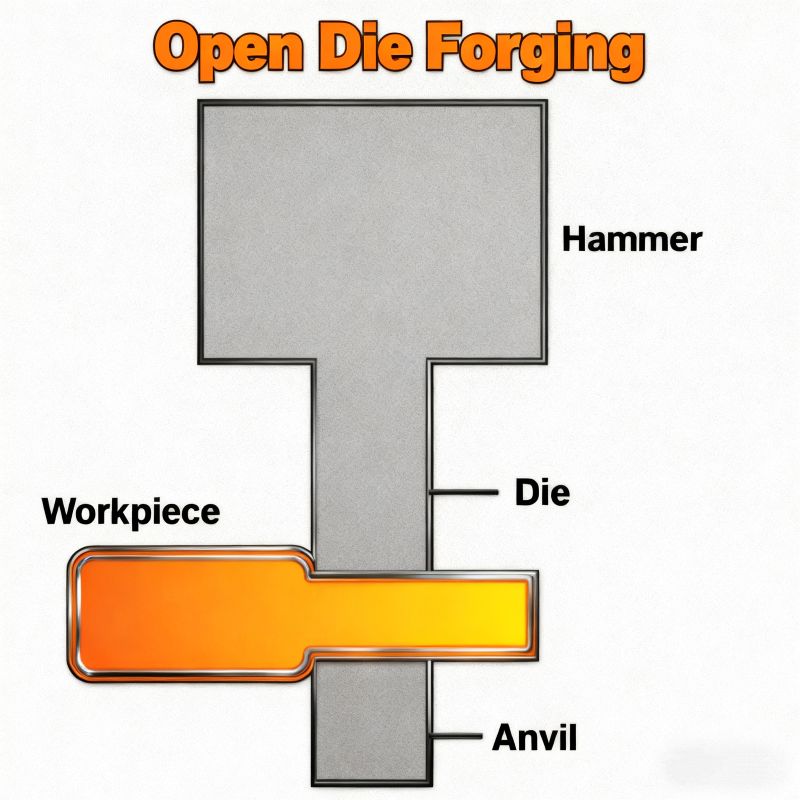

¿Qué es el forjado en matriz abierta para anillos?

El forjado en matriz abierta es un proceso de forjado tradicional en el que el metal calentado se moldea entre matrices planas o contorneadas sin encerrar completamente la pieza de trabajo. Para la producción de anillos, primero se forja una palanquilla sólida y luego se perfora o se expande para crear una geometría de anillo.

A diferencia de los procesos basados en laminación, el forjado en matriz abierta se basa en la deformación compresiva repetida en lugar de la expansión circunferencial. Si bien este proceso refina la estructura del material, el flujo de grano resultante no forma un patrón circunferencial continuo y, por lo tanto, es más adecuado para aplicaciones con geometrías complejas, variaciones significativas en el espesor de la pared o volúmenes de producción relativamente bajos.

Características clave de los anillos laminados sin soldadura

Los anillos laminados sin soldadura producidos mediante laminación ofrecen características estructurales y dimensionales que garantizan un rendimiento fiable en aplicaciones industriales de alta resistencia. Una característica clave es el flujo continuo de grano circunferencial que sigue la geometría del anillo, lo que mejora la resistencia a la fatiga y a las cargas cíclicas.

Además, los anillos laminados sin soldadura proporcionan un espesor de pared uniforme y un control constante del diámetro, lo que contribuye a una distribución estable de la tensión y a un comportamiento mecánico predecible durante el servicio. Desde el punto de vista de la fabricación, la laminación de anillos permite un uso eficiente del material y reduce el margen de mecanizado, lo que favorece la producción rentable de anillos de gran diámetro.

Laminado de anillos frente a forja en matriz abierta: diferencias clave

Al comparar el laminado de anillos y la forja en matriz abierta, hay varios factores técnicos que son especialmente relevantes para los anillos de gran diámetro.

Factor de comparación | Laminado de anillos | Forja en matriz abierta |

Orientación del flujo de grano | Flujo de grano circunferencial continuo, que mejora la resistencia a la fatiga y la distribución uniforme de la carga | Patrones de grano discontinuos, generalmente adecuados para cargas estáticas, pero menos óptimos para tensiones cíclicas |

Aprovechamiento del material | Alta eficiencia de material gracias a la expansión casi neta durante el laminado. | Lower efficiency, often requiring larger machining allowance and higher material loss |

Control dimensional | Control preciso del diámetro y el espesor de la pared, especialmente para anillos laminados sin costura con secciones uniformes. | Tolerancias dimensionales más amplias, que requieren un mecanizado adicional para garantizar la precisión. |

Idoneidad para anillos de gran diámetro. | Muy adecuado para anillos de gran diámetro con secciones transversales uniformes y aplicaciones en las que el rendimiento es fundamental. | Más adecuado para secciones transversales variables o aplicaciones de menor volumen y menos sensibles a las dimensiones. |

¿Qué proceso es mejor para anillos grandes?

Para la fabricación de anillos de gran diámetro, la elección entre el laminado de anillos y la forja en matriz abierta depende de los requisitos de la aplicación, más que de una solución «óptima» universal.

Sin embargo, en aplicaciones en las que son fundamentales un flujo de grano constante, la estabilidad dimensional y el rendimiento a largo plazo frente a la fatiga, el laminado de anillos se ha convertido en el proceso dominante y, a menudo, insustituible. Al alinear la estructura del material con las cargas de servicio, los anillos laminados sin soldadura proporcionan un rendimiento predecible en condiciones de rotación y carga. La forja en matriz abierta sigue siendo adecuada para geometrías complejas o volúmenes de producción limitados, pero su aplicabilidad se ve cada vez más limitada a medida que aumentan las exigencias de rendimiento.

Aplicaciones industriales típicas de las piezas forjadas de anillo laminado

Las piezas forjadas de anillo laminado se utilizan ampliamente en aplicaciones industriales pesadas debido a su consistencia estructural y al uso eficiente del material. Las aplicaciones típicas incluyen:

Piezas brutas de engranajes para la transmisión de potencia: favorecen una transferencia de par estable y un rendimiento fiable frente a la fatiga.

Anillos de rodamiento giratorios para equipos de construcción: permiten una rotación suave y fiable bajo cargas combinadas.

Anillos de brida para conexiones a presión: proporcionan interfaces seguras y soporte estructural.

Anillos de cojinete grandes para sistemas giratorios: garantizan la consistencia dimensional y un funcionamiento fluido.

Estos componentes se benefician de un flujo de grano uniforme y una geometría controlada, lo que garantiza un rendimiento fiable en aplicaciones de servicio a largo plazo.

Conclusión

Tanto el laminado de anillos como la forja en matriz abierta se utilizan en la producción de anillos industriales de gran tamaño, y el proceso adecuado se determina en función del tamaño, la geometría y los requisitos de rendimiento del anillo. Para aplicaciones en las que son fundamentales los anillos de gran diámetro, el flujo de grano uniforme y la estabilidad dimensional, se suele optar por el laminado de anillos.

Si su proyecto implica el laminado de anillos o aplicaciones de anillos de gran tamaño, nuestro equipo está a su disposición para realizar consultas técnicas y evaluar el proceso.