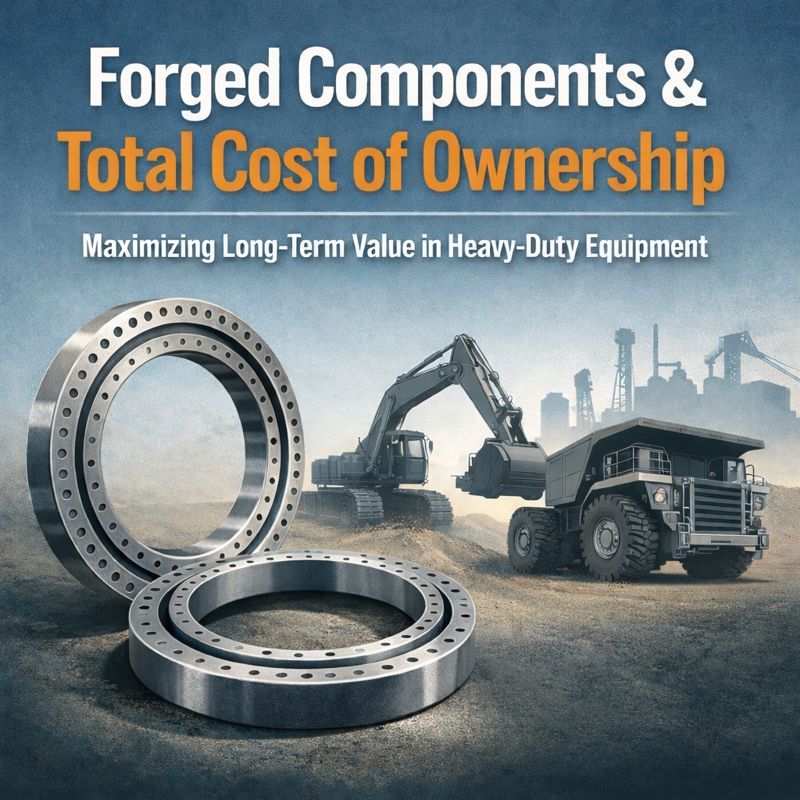

Wie geschmiedete Komponenten die Gesamtkosten in Schwerlast-OEM-Programmen senken

Bei OEM-Programmen für Schwerlastanwendungen geht die Kostenbewertung über den Stückpreis hinaus. Komponenten, die in Baumaschinen, Bergbaumaschinen und industriellen Anlagen verwendet werden, sind oft langen Betriebszyklen ausgesetzt, wobei früh im Projekt getroffene Fertigungsentscheidungen die langfristigen Betriebs- und Wartungskosten beeinflussen. Daher werden die Kosten für geschmiedete Komponenten zunehmend aus der Perspektive der Gesamtbetriebskosten und nicht als eigenständige Fertigungskosten bewertet.

Dieser Artikel erläutert, wie geschmiedete Komponenten zur Kosteneffizienz über den gesamten Lebenszyklus von Schwerlast-OEM-Programmen beitragen. Durch die gemeinsame Betrachtung von Fertigungs-, Leistungs- und Beschaffungsaspekten können OEM-Teams besser verstehen, wann geschmiedete Komponenten eine langfristige Kostenkontrolle und eine stabile Projektdurchführung unterstützen.

Verständnis der Gesamtbetriebskosten in Schwerlast-OEM-Programmen

Die Gesamtbetriebskosten in OEM-Programmen für Schwerlastanwendungen umfassen mehr als nur die anfänglichen Herstellungskosten. Sie umfassen in der Regel die Kosten für Produktion, Bearbeitung, Inspektion, Installation, Wartung und servicebezogene Ausgaben während der gesamten Lebensdauer der Komponente. Bei langlebigen Geräten übersteigen diese Kostenelemente oft den ursprünglichen Kaufpreis.

OEM-Beschaffungs- und Konstruktionsteams bewerten Fertigungswege zunehmend danach, wie sie sich auf die Stabilität der Lebenszykluskosten auswirken. Konsistente Fertigung, vorhersehbare Leistung und geringere Variabilität tragen zu einer besseren langfristigen Kostenplanung bei.

Kosten von geschmiedeten vs. gegossenen Bauteilen: Eine Lebenszyklusperspektive

Beim Vergleich der Kosten von geschmiedeten und gegossenen Bauteilen bewerten OEMs in der Regel mehr als nur die anfänglichen Herstellungskosten. Aus Lebenszyklusperspektive beeinflussen Unterschiede in der Fertigungskonsistenz, Leistungsstabilität und nachgelagerten Koordination das langfristige Kostenverhalten bei Schwerlastanwendungen.

Kostenfaktor | Geschmiedete Komponenten | Gussteile |

Anfängliche Herstellungskosten | Beeinflusst durch Materialverarbeitung und Schmiedeverfahren | Beeinflusst durch Formdesign und Gussvorbereitung |

Materialausnutzung | Kontrollierter Materialfluss unterstützt effiziente Nutzung | Geometrische Flexibilität kann die Materialeffizienz beeinflussen |

Bearbeitungseffizienz | Geschmiedete Rohlinge unterstützen oft stabile Bearbeitungswege | Die Bearbeitungszugabe hängt von der Gussgeometrie ab |

Leistungskonsistenz | Unterstützt vorhersehbares Verhalten unter Last | Die Leistung variiert je nach Design und Anwendung |

Wartungs- und Serviceplanung | Ermöglicht stabile Wartungsintervalle | Serviceplanung hängt von den Betriebsbedingungen ab |

Stabilität der Lebenszykluskosten | Unterstützt langfristige Kostenvorhersagbarkeit | Die Lebenszykluskosten variieren je nach Anwendungsszenario |

Aus Sicht der Gesamtbetriebskosten bewerten OEMs, wie diese Faktoren über die gesamte Lebensdauer zusammenwirken, anstatt nur die Herstellungskosten isoliert zu betrachten.

Eine ausführlichere Erörterung der Unterschiede zwischen Schmieden und Gießen in Bezug auf Verfahren und Leistung finden Sie unter Schmieden vs. Gießen: Wie OEMs ihre Wahl für Schwerlastteile treffen.

Wie geschmiedete Komponenten niedrigere Lebenszykluskosten unterstützen

Bevor bewertet wird, wie geschmiedete Komponenten niedrigere Lebenszykluskosten unterstützen, ist es wichtig zu verstehen, wie OEMs bei der Auswahl des Schmiedeverfahrens in der frühen Projektplanung vorgehen. Die in dieser Phase festgelegten Fertigungswege beeinflussen das Materialverhalten, die Koordinierung der Bearbeitung und die Inspektionsplanung, die sich alle auf die langfristige Kostenleistung auswirken.

Aus Sicht der Lebenszykluskosten werden geschmiedete Komponenten häufig danach bewertet, inwieweit sie die langfristige Leistungsstabilität und Fertigungskonsistenz in Schwerlast-OEM-Programmen unterstützen.

- Stabile mechanische Leistung über lange Betriebszeiten

Der kontrollierte Materialfluss unterstützt ein gleichmäßiges Verhalten unter Betriebslasten und hilft OEMs dabei, Wartungsarbeiten zuverlässig zu planen. - Vorhersehbare Wartungs- und Austauschplanung

Die gleichbleibende Leistung ermöglicht klarere Wartungsintervalle und unterstützt das langfristige Lebenszykluskostenmanagement. - Effiziente Integration in die Bearbeitung und Inspektion

Geschmiedete Komponenten lassen sich gut in nachgelagerte Bearbeitungs- und Qualitätskontrollprozesse integrieren, wodurch Schwankungen im Laufe der Zeit reduziert werden. - Konsistenz in der Fertigung über den gesamten Projektlebenszyklus

Koordinierte Schmiede-, Bearbeitungs- und Prüfprozesse sorgen für vorhersehbare Kosten bei Schwerlastanwendungen.

Zusammen helfen diese Faktoren den OEM-Teams, die Lebenszykluskosten über die gesamte Lebensdauer von Schwerlastkomponenten hinweg besser vorhersehbar zu verwalten.

Fertigungseffizienz und Kostenkontrolle bei Schmiedekomponenten

Die Fertigungseffizienz spielt eine wichtige Rolle bei den Kosten für Schmiedekomponenten. Gut definierte Schmiederohlinge unterstützen eine effiziente Bearbeitung, indem sie unnötigen Materialabtrag reduzieren und die Bearbeitungswege stabilisieren.

Bei koordinierten Fertigungswegen werden Schmieden und Zerspanung gemeinsam geplant, was zur Kontrolle der Bearbeitungszeit und der Ressourcenzuweisung beiträgt. Diese Integration unterstützt konsistente Produktionsergebnisse und die Vorhersagbarkeit der Kosten.

Kostenvorteile von geschmiedeten Bauteilen in projektbasierten OEM-Programmen

In projektbasierten OEM-Programmen sind die Produktionsmengen oft moderat und die Spezifikationen können sich in der Anfangsphase noch ändern. Geschmiedete Bauteile unterstützen dieses Umfeld, indem sie Flexibilität in Bezug auf Geometrie und Materialauswahl bieten, ohne dass hochspezialisierte Werkzeuge erforderlich sind.

Diese Flexibilität hilft OEMs dabei, die Kostenverteilung über alle Projektphasen hinweg zu verwalten und gleichzeitig die Konsistenz in der Fertigung zu gewährleisten. Dadurch können geschmiedete Komponenten eine stabile Budgetierung und Ausführung in projektorientierten Programmen unterstützen.

Wann geschmiedete Komponenten für OEMs wirtschaftlich sinnvoll sind

Geschmiedete Komponenten sind für OEMs in den folgenden Situationen oft wirtschaftlich sinnvoll:

- Hochbelastbare Komponenten, die kontinuierlichen oder zyklischen Belastungen ausgesetzt sind

- Programme mit langer Lebensdauer und wartungsintensiven Kostenstrukturen

- Projektbasierte Fertigung, die flexible Geometrie und stabile Ausführung erfordert

- Anwendungen, bei denen die Konsistenz der Fertigung eine langfristige Kostenplanung ermöglicht

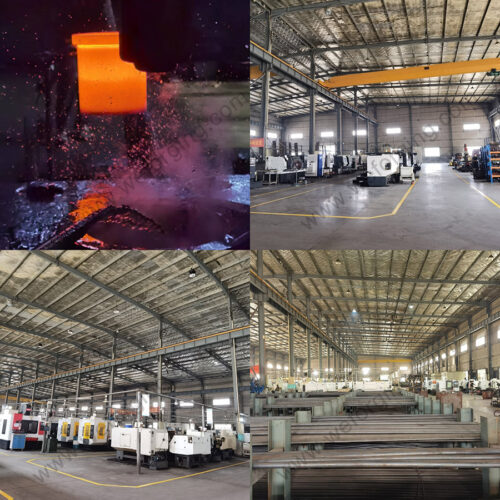

Warum OEMs integrierte Fertigungspartner schätzen

Bei anspruchsvollen OEM-Programmen unterstützen integrierte Fertigungspartner die Kostenkontrolle und die Lebensdauer der Komponenten, indem sie Schmieden, Wärmebehandlung und Bearbeitung innerhalb eines einzigen Produktionssystems koordinieren. Diese Struktur verbessert die Prozessabstimmung, die Materialkonsistenz und die Rückverfolgbarkeit über alle Fertigungsstufen hinweg.

Durch die Reduzierung von Lieferantenübergaben und die Abstimmung der Produktion mit der Inspektionsplanung hilft die integrierte Fertigung OEM-Teams dabei, Qualitätsanforderungen effizienter zu verwalten. Dieser Ansatz unterstützt eine stabile Projektdurchführung und eine besser vorhersehbare Lebenszykluskostenleistung.

Bewertung von Schmiedeteilezulieferern unter Gesamtkostenaspekten

Die Lieferantenbewertung spielt eine wichtige Rolle bei der Gesamtkostenkontrolle für Heavy-Duty-OEM-Programme. Unter Gesamtkostenaspekten bewerten OEMs Schmiedeteilezulieferer in der Regel anhand der folgenden Aspekte:

- Fertigungskapazitäten und Prozessabdeckung

Die Fähigkeit, die erforderlichen Schmiedeverfahren, Bauteilgrößen und Materialqualitäten zu unterstützen. - Qualitätssysteme und Inspektionsunterstützung

Qualitätsmanagement, Prüf- und Inspektionskapazitäten, die den OEM-Standards entsprechen. - Produktionskoordination und Lieferplanung

Klare Planung über Schmieden, Bearbeitung und Inspektion hinweg, um eine vorhersehbare Ausführung zu unterstützen. - Technische Kommunikation und Dokumentation

Effektive Kommunikation und vollständige Dokumentation während des gesamten Projektlebenszyklus.

Lieferanten, die Schmieden, Bearbeitung, Inspektion und Dokumentation in einen koordinierten Fertigungsplan integrieren, sind besser in der Lage, eine stabile und vorhersehbare Kostenentwicklung zu gewährleisten.

Schlussfolgerung

Die Kosten für Schmiedeteile sollten im größeren Zusammenhang der Gesamtbetriebskosten in Heavy-Duty-OEM-Programmen bewertet werden. Der Stückpreis ist zwar ein wichtiger Faktor, doch haben die Konsistenz der Fertigung, die Lebensdauer und die Koordination der Beschaffung oft einen größeren Einfluss auf die langfristigen Kosten. Durch die gemeinsame Bewertung dieser Faktoren können OEMs Fertigungsentscheidungen treffen, die eine stabile Ausführung und Kosteneffizienz über den gesamten Projektlebenszyklus hinweg gewährleisten.

Wenn Sie geschmiedete Komponenten für ein bestimmtes OEM-Programm in Betracht ziehen, steht Ihnen unser Team gerne zur Verfügung, um technische Anforderungen und Fertigungsansätze zu besprechen. Sie können sich gerne für eine kostenlose Beratung an uns wenden. Wir antworten in der Regel innerhalb von 24 Stunden.