Wie OEMs zwischen Schmieden und Gießen für Schwerlastteile wählen

Für OEMs, die Schwerlast- und tragende Komponenten herstellen, ist die Wahl des richtigen Produktionsverfahrens eine wichtige Entscheidung in den Bereichen Engineering und Beschaffung. In der Praxis geht der Vergleich zwischen Schmieden und Gießen über die Herstellungskosten und die Designflexibilität hinaus, da er sich direkt auf die strukturelle Festigkeit, die Ermüdungsleistung und die langfristige Zuverlässigkeit in anspruchsvollen Betriebsumgebungen auswirkt.

In Branchen wie Bergbau, Bauwesen und Schwermaschinenbau sind Bauteile regelmäßig wiederholten Belastungen, Stoßkräften und schwierigen Betriebsbedingungen ausgesetzt. Durch das Verständnis der Unterschiede zwischen Schmieden und Gießen hinsichtlich der Prozessmerkmale und Leistungsergebnisse können OEM-Teams fundierte Entscheidungen treffen, die ein Gleichgewicht zwischen Haltbarkeit, Betriebsstabilität und Lebenszykluskosten herstellen.

Schmieden vs. Gießen: Überblick über den Herstellungsprozess

Obwohl Schmieden und Gießen beides weit verbreitete Metallumformungsverfahren sind, unterscheiden sie sich grundlegend darin, wie die Materialstruktur erzeugt und kontrolliert wird.

Eigenschaften des Schmiedeverfahrens:

- Metal is shaped through controlled plastic deformation under compressive force

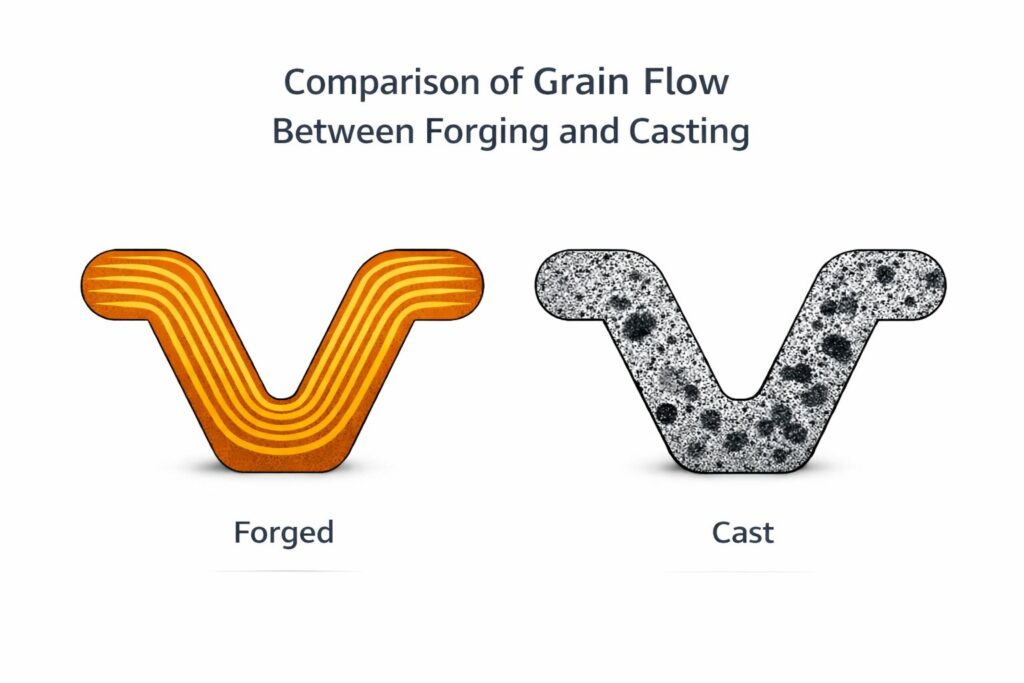

- Der interne Kornfluss wird verfeinert und an die Teilegeometrie angepasst.

- Material density is increased, supporting higher structural integrity

- Provides stable response to heat treatment and subsequent machining

Casting process characteristics:

- Geschmolzenes Metall wird in eine Form gegossen und verfestigt sich zu seiner endgültigen Form.

- Bietet mehr Freiheit für komplexe Geometrien und innere Hohlräume.

- Bei der Verfestigung können Porosität oder lokale Veränderungen der Mikrostruktur auftreten.

- Mechanische Eigenschaften reagieren empfindlicher auf Prozess- und Kühlbedingungen.

Diese Unterschiede auf Prozessebene beeinflussen die nachgelagerte Bearbeitung, die Prüfstrategie und die Leistungskonstanz, sodass die Wahl des Fertigungsverfahrens eine wichtige Entscheidung für Schwerlastkomponenten ist.

Forging vs Casting Strength Comparison for Heavy-Duty Parts

Vergleichstabelle für Festigkeit und Leistung

Aspekt | Geschmiedete Komponenten | Gussteile |

Fertigungsprinzip | Plastische Verformung unter Druckkraft | Erstarrung von Metall in einer Form |

Kornstruktur | Kontinuierlicher und gerichteter Kornfluss | Nicht gerichtete, erstarrte Kornstruktur |

Materialdichte | Hohe Dichte mit minimalen inneren Hohlräumen | Die Dichte hängt von der Erstarrungskontrolle ab |

Zugfestigkeit und Streckgrenze | Im Allgemeinen höher und gleichmäßiger | Geeignet für Anwendungen mit mäßiger Belastung |

Ermüdungsbeständigkeit | Ausgezeichnete Beständigkeit unter zyklischer Belastung | Geringere Ermüdungsbeständigkeit unter wiederholter Belastung |

Stoß- und Schlagfestigkeit | Hohe Widerstandsfähigkeit gegen Stöße und plötzliche Belastungen | Empfindlicher gegenüber Stoßbedingungen |

Reaktion auf Wärmebehandlung | Stabil und vorhersehbar | Empfindlicher gegenüber Prozessschwankungen |

Geeignet für hochbelastbare Teile | Sehr gut geeignet für tragende Bauteile | Geeignet für unkritische oder weniger belastete Teile |

Dieser Vergleich verdeutlicht, warum geschmiedete Bauteile häufig für Schwerlast- und tragende Anwendungen ausgewählt werden. Durch kontrollierte Verformung erzeugt das Schmieden eine ausgerichtete Kornstruktur und eine höhere Materialdichte, was direkt zu den strukturellen Vorteilen des Schmiedens beiträgt, darunter eine verbesserte Ermüdungsfestigkeit und Schlagzähigkeit.

Gussteile können in Anwendungen mit moderaten Belastungen effektiv eingesetzt werden, ihre mechanischen Eigenschaften hängen jedoch stärker von der Prozessstabilität und der Prüfkontrolle ab. Für OEMs, die in anspruchsvollen Umgebungen tätig sind, bietet das Schmieden mehr Sicherheit hinsichtlich der langfristigen strukturellen Leistungsfähigkeit.

When to Choose Forging Over Casting

Bei der Wahl zwischen Schmieden und Gießen sind Zugfestigkeit und Streckgrenze oft entscheidende Faktoren für Schwerlastanwendungen. Die Streckgrenze gibt die Fähigkeit eines Bauteils an, einer dauerhaften Verformung unter anhaltender Belastung zu widerstehen, während die Zugfestigkeit seine maximale Belastbarkeit vor dem Versagen definiert.

Schmieden wird in der Regel gewählt, wenn:

Komponenten unter Dauer- oder zyklischen Belastungen betrieben werden, bei denen die Streckgrenze für die Aufrechterhaltung der Dimensionsstabilität entscheidend ist.

Eine höhere Zugfestigkeit erforderlich ist, um eine ausreichende Sicherheitsmarge gegen Spitzen- oder Stoßbelastungen zu gewährleisten.

Eine lange Lebensdauer und vorhersehbare Leistung unter anspruchsvollen Betriebsbedingungen erwartet werden.

In diesen Situationen sorgt die durch das Schmieden entstandene verfeinerte Kornstruktur für eine gleichbleibende mechanische Leistung und langfristige Zuverlässigkeit.

Schmieden vs. Gießen für Bergbau- und Baumaschinen

Bergbau- und Baumaschinen werden in Umgebungen eingesetzt, die durch hohe Belastungen, Vibrationen und abrasive Bedingungen gekennzeichnet sind. In diesen Anwendungen sind geschmiedete Komponenten für Bergbaumaschinen wie Zahnkränze, Wellen, Bolzen und Strukturverbinder häufig Stoßbelastungen und Dauerbetrieb ausgesetzt.

Das Schmieden wird häufig aufgrund seiner überlegenen Ermüdungsfestigkeit und Beständigkeit gegen Rissbildung bevorzugt, da es OEMs dabei hilft, ungeplante Wartungsarbeiten zu reduzieren und Wartungsintervalle unter anspruchsvollen Betriebsbedingungen zu verlängern. Guss kann weiterhin für unkritische oder wenig beanspruchte Teile verwendet werden, aber tragende Elemente profitieren in der Regel von den strukturellen Vorteilen des Schmiedens.

Überlegungen zur Qualitätskontrolle

Auch die Anforderungen an die Qualitätskontrolle beeinflussen die Wahl des Fertigungsverfahrens. Geschmiedete Bauteile profitieren von einer gleichmäßigeren inneren Struktur, was die zerstörungsfreie Prüfung und Maßkontrolle vereinfacht.

Ein gleichmäßiger Materialfluss verbessert die Rückverfolgbarkeit über Chargen hinweg und unterstützt eine stabile Leistung nach der Wärmebehandlung. Für die Beschaffungsteams der OEMs reduziert diese Vorhersagbarkeit das Lieferrisiko und verbessert die langfristige Qualitätssicherung. Gussverfahren erfordern eine sorgfältige Kontrolle der Erstarrung und Inspektion, um innere Fehler zu vermeiden, wodurch die Qualität stärker von Prozessschwankungen beeinflusst wird.

Schlussfolgerung

Die Wahl zwischen Schmieden und Gießen hängt von der Belastung der Anwendung, den Leistungserwartungen und den Konstruktionsprioritäten ab. Für hochbelastbare und tragende Bauteile wird aufgrund der strukturellen Festigkeit, der Ermüdungsfestigkeit und der Langzeitstabilität in der Regel Schmieden gewählt, während Gießen sich gut für Anwendungen mit moderaten Anforderungen eignet.

OEMs, die Fertigungsoptionen evaluieren, können von einer frühzeitigen technischen Beratung profitieren. Bei Projekten mit hochbelastbaren Komponenten kann unser Team Zeichnungen oder Anwendungsanforderungen prüfen, um den am besten geeigneten Fertigungsweg zu ermitteln.