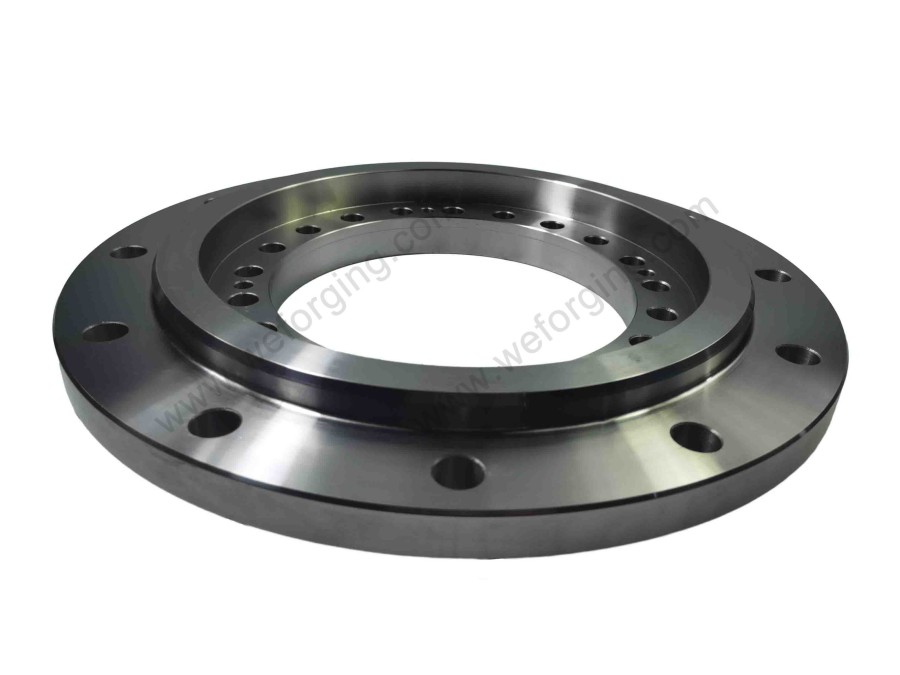

Präzisionsgeschmiedete Stahlringe für die Schwerindustrie

Weforging liefert geschmiedete Stahlringe für tragende, rotierende und abdichtende Schnittstellen. Unsere Ringschmiedeteile kombinieren Warmwalzen, Freiformschmieden und präzise CNC-Bearbeitung, um eine gleichmäßige Mikrostruktur und stabile Geometrie zu erzielen. Jede Charge umfasst die Rückverfolgbarkeit der Wärmebehandlung, EN 10204 3.1-Zertifikate und vollständige NDT-Aufzeichnungen. Für Getriebeanwendungen werden Ringrohlinge gemäß den AGMA/ISO-Getriebetoleranzen und Materialzugaben für das Wälzfräsen oder Schleifen vorbereitet.

Stahlringe Schmiedeverfahren

Weforging produziert geschmiedete Stahlringe in einem präzisen, schrittgesteuerten Warmschmiedeverfahren, das die strukturelle Integrität und einen gleichmäßigen Kornfluss gewährleistet.

1️⃣ Materialvorbereitung – Auswahl zertifizierter Legierungs- oder Kohlenstoffstahlknüppel (z. B. 42CrMo4, 4140, 20CrMnTiH), um die mechanische Zuverlässigkeit zu gewährleisten.

2️⃣ Erhitzen – Erhitzen Sie die Knüppel gleichmäßig auf 1.050–1.250 °C, um eine optimale Plastizität und Verformungskontrolle zu erzielen.

3️⃣ Anstechen und Vorformen – Stechen Sie den Knüppel an und formen Sie ihn vor, um die Kornrichtung auszurichten und eine gleichmäßige Metallverteilung zu erzielen.

4️⃣ Ringwalzen – Erweitern Sie den Durchmesser auf einer radial-axialen Ringwalzmaschine und sorgen Sie dabei für eine hohe Rundheit, Dichte und eine verfeinerte Mikrostruktur.

5️⃣ Wärmebehandlung – Normalisieren, Abschrecken und Anlassen zur Verbesserung von Härte, Festigkeit und Schlagzähigkeit.

6️⃣ CNC-Bearbeitung – Fertigstellung mit präzisen Abmessungen mit einer Toleranz von ±0,01 mm und glatter Oberflächenbeschaffenheit.

7️⃣ Inspektion und Rückverfolgbarkeit – Durchführung von UT-, MT- und Maßprüfungen gemäß ISO 9001:2015, um eine gleichbleibende Qualität für Zahnkränze, Flansche und Lageranwendungen zu gewährleisten.

Vorteile von geschmiedeten Stahlringen

Die geschmiedeten Stahlringe von Weforging bieten durch strenge Kontrolle des gesamten Ringschmiedeprozesses eine hervorragende mechanische Festigkeit und Maßgenauigkeit.

Optimierte Kornflussrichtung – Die umlaufende Kornausrichtung verbessert die Ermüdungsfestigkeit und Haltbarkeit in rotierenden und lasttragenden Anwendungen.

Thermische Stabilität – Zuverlässige Maßhaltigkeit während Wärmezyklen gewährleistet eine genaue Passform und einen zuverlässigen Langzeitbetrieb.

Near-Net-Schmiede-Effizienz – Fortschrittliche Umformung reduziert Materialabfall, Bearbeitungszeit und Gesamtproduktionskosten.

Präzise Geometriekontrolle – Intelligentes Ringwalzen sorgt für eine gleichmäßige Wandstärke und Rundheit und damit für eine gleichbleibende Balance und Stabilität.

Bewährter Lebenszykluswert – Jeder Ring ist vollständig rückverfolgbar, in seiner Qualität reproduzierbar und entspricht den ISO- und DIN-Normen, wodurch er OEM- und Industriesystemen langlebige Zuverlässigkeit bietet.

Anwendungen

Die geschmiedeten Stahlringe von Weforging sind unverzichtbare Komponenten in Branchen, die außergewöhnliche Festigkeit, Präzision und Ermüdungsbeständigkeit erfordern.

Windkraft und Energie – Verwendung in Lagergehäusen, Hauptwellen und Getriebeflanschen für Windkraftanlagen, um eine stabile Drehmomentübertragung und langfristige strukturelle Zuverlässigkeit zu gewährleisten.

Öl und Gas – Verwendung in Pipeline-Flanschen, Kupplungen und Ventilringen, die unter anspruchsvollen Betriebszyklen die Dichtheit und Druckfestigkeit aufrechterhalten müssen.

Schwermaschinen und Bauwesen – Einsatz in Antriebswellen, Rollen und Baggergelenken, wo Schlagfestigkeit und Verschleißfestigkeit entscheidend für die Betriebsbereitschaft sind.

Transport und Schienenverkehr – Geschmiedete Ringe werden in Radnaben, Bremssystemen und Kupplungen verwendet, um die Sicherheit zu erhöhen, Vibrationen zu reduzieren und die Lebensdauer zu verlängern.

Industrieausrüstung – Maßgeschneiderte Präzisionsringschmiedeteile werden für Kompressoren, Hydraulikpressen und mechanische Baugruppen entwickelt, die eine hohe Konzentrizität und Ausgewogenheit erfordern.

Jeder geschmiedete Ring bietet einen greifbaren Mehrwert – verbesserte Lastverteilung, längere Lebensdauer der Komponenten und geringere Wartungskosten – und hilft OEMs dabei, eine höhere Leistung und Zuverlässigkeit in globalen Industriebetrieben zu erzielen.

Fazit & Kontakt

Die geschmiedeten Stahlringe von Weforging vereinen fortschrittliche Schmiedetechnik, Wärmebehandlung und Präzisionsbearbeitung. Jeder Ring bietet hervorragende Festigkeit, Genauigkeit und dauerhafte Zuverlässigkeit. Das Design gewährleistet eine stabile Geometrie, gleichbleibende mechanische Leistung und die vollständige Einhaltung der ISO-, DIN- und ASTM-Normen. Unser integrierter Prozess garantiert Qualität und Wiederholbarkeit in jeder Produktionscharge.

Suchen Sie nach maßgeschneiderten Lösungen für das Ringschmieden für Ihr Projekt?

📩 Klicken Sie auf die Schaltfläche „Anfrage” unten, um ein Echtzeit-Angebot anzufordern oder Ihre Zeichnungen hochzuladen.

Unser Ingenieurteam wird Ihre Anforderungen prüfen und Ihnen eine technische Beratung sowie ein professionelles, auf Ihre Anwendung zugeschnittenes Angebot unterbreiten.