Wann sollte man sich für Gesenkschmieden entscheiden?

In der modernen Metallumformung ist das Gesenkformen eine der effizientesten Methoden zur Herstellung stabiler, präziser und wiederholgenauer Bauteile. Durch das Verpressen von erhitztem Metall in Gesenken werden die Kornstruktur und die mechanische Integrität verbessert und gleichzeitig die Maßgenauigkeit gewährleistet. Ingenieure bewerten Faktoren wie Teilegeometrie, Produktionsvolumen und Leistungsanforderungen, um zwischen Freiform- und Gesenkformen zu entscheiden. Das Verständnis dieser Bedingungen hilft dabei, zu bestimmen, wann Gesenkschmieden das beste Verhältnis zwischen Festigkeit, Kosten und Präzision für industrielle und OEM-Schmiedeanwendungen bietet.

Was ist Gesenkschmieden?

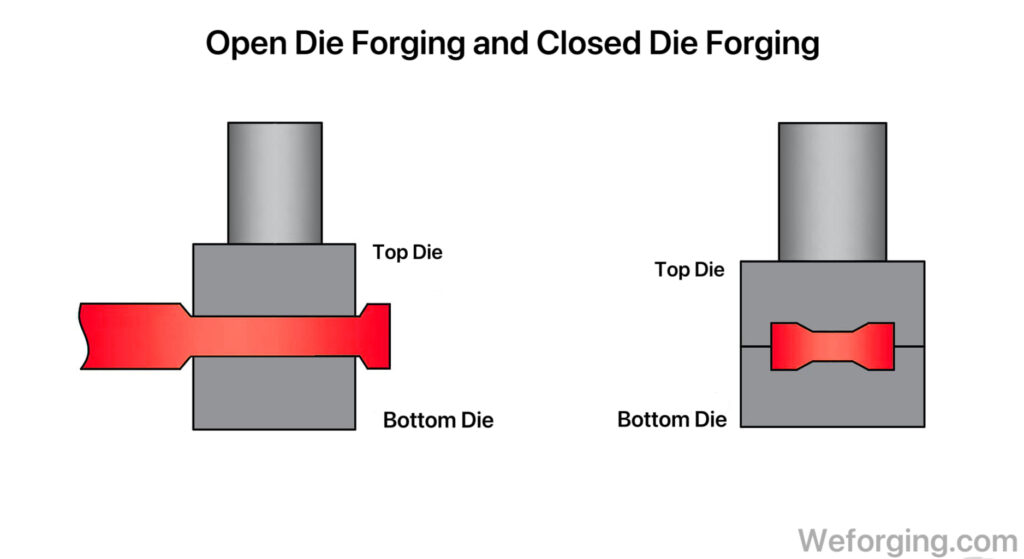

Das Gesenkschmieden ist ein Verfahren, bei dem Metall zwischen zwei Gesenken verformt wird, um ihm die gewünschte Form zu geben. Beim geschlossenen Gesenkschmieden werden vorgewärmte Knüppel in passenden Gesenken gepresst, um präzise Konturen zu formen, während überschüssiges Material (Grat) später abgeschnitten wird. Im Gegensatz dazu werden beim offenen Gesenkschmieden größere Teile zwischen flachen oder einfachen Gesenken ohne vollständige Umschließung geformt.

Durch diese kontrollierte Verformung wird die Metallkörnung an die Geometrie des Bauteils angepasst. Dadurch werden Festigkeit und Ermüdungsbeständigkeit erhöht – ein entscheidender Vorteil gegenüber Guss oder Zerspanung.

Wann sollte man sich für Gesenkschmieden entscheiden?

Das Gesenkschmieden eignet sich am besten, wenn Bauteile eine hohe Festigkeit, präzise Geometrie und gleichbleibende Qualität bei mittleren bis hohen Produktionsmengen erfordern.

Entscheiden Sie sich für Gesenkschmieden, wenn:

– Komplexe Geometrien wiederholbare Präzision erfordern (z. B. Flansche, Zahnräder und Kupplungen).

– Hohe Festigkeit oder Ermüdungsbeständigkeit für tragende Teile erforderlich ist.

– Materialeffizienz ein Thema ist – Schmieden minimiert im Vergleich zur maschinellen Bearbeitung den Ausschuss.

– OEM-Standardisierung konsistente Toleranzen und mechanische Zuverlässigkeit erfordert.

Freiformschmieden vs. Gesenkschmieden

Both open and closed die forging share the same metallurgical benefits but differ in scale and precision.

Aspekt | Freiformschmieden | Gesenkformschmieden |

Formgebungsverfahren | Das Metall wird zwischen flachen oder einfachen Formen frei verformt. | Das Metall wird in vollständig geschlossenen Formen unter hohem Druck geformt. |

Teilegröße | Geeignet für große Bauteile wie Wellen und Ringe | Ideal für kleine und mittlere Präzisionsteile |

Toleranz | Mittlere Präzision | Hohe Präzision und Maßhaltigkeit |

Werkzeugkosten | Geringere Werkzeugkosten | Höhere Werkzeugkosten, aber wiederverwendbar für die Massenproduktion |

Produktionsvolumen | Niedrig bis mittel | Mittel bis hoch |

Materialausnutzung | Flexibel, aber weniger effizient | Hohe Auslastung und minimale Verschwendung |

Oberflächenbeschaffenheit | Erfordert zusätzliche Bearbeitung | Nahezu endkonturnah, minimale Bearbeitung erforderlich |

Typische Anwendungen | Zahnräder, Beschläge, Pleuelstangen |

Erfahren Sie mehr über Freiformschmieden im Vergleich zu Gesenkschmieden.

Anwendungen des Gesenkschmiedens

Die Anwendungen des Gesenkschmiedens erstrecken sich über Schwerlast- und Präzisionsindustrien, in denen Zuverlässigkeit und Festigkeit unerlässlich sind.

- Automobilindustrie:

Das Gesenkschmieden wird für Antriebswellen, Pleuelstangen, Differentialgetriebe und Lenkungskomponenten verwendet.

Diese geschmiedeten Teile bieten eine hohe Drehmomentkapazität und Ermüdungsbeständigkeit in Nutzfahrzeugen, Lkw und Baumaschinen. - Energie und Windkraft:

Geschmiedete Flansche, Naben und Kupplungsringe sind für Windkraftanlagen, Rohrleitungen und Drucksysteme unverzichtbar.

Sie gewährleisten die Dichtheit und Tragfähigkeit unter wechselnden oder hohen Druckbedingungen. - Bau- und Schwermaschinen:

Hydraulikkolben, -arme und -gelenke, die im Gesenkschmiedeverfahren hergestellt werden, bieten Festigkeit und Schlagfestigkeit.

Sie werden häufig in Baggern, Ladern und Hydraulikpressen eingesetzt, die unter wiederholter Belastung arbeiten. - Schifffahrt und Bergbau:

Geschmiedete Wellen, Ankerringe und Propellernaben bieten eine hervorragende Korrosionsbeständigkeit und langfristige Haltbarkeit.

Diese Komponenten eignen sich ideal für Offshore-Ausrüstung und abrasive Bergbauumgebungen.

Jede geschmiedete Komponente behält eine feine Kornstruktur, strukturelle Konsistenz und Maßhaltigkeit bei. Diese Eigenschaften sind für Systeme, die hohen Belastungen und Sicherheitsanforderungen ausgesetzt sind, von entscheidender Bedeutung.

Vorteile gegenüber anderen Metallumformungstechniken

Im Vergleich zu anderen Metallumformungsverfahren wie Gießen, Stanzen oder Zerspanen bietet Gesenkschmieden eine überlegene Festigkeit, Präzision und langfristige Zuverlässigkeit. Die kontrollierte Verformung von erhitztem Metall verfeinert die innere Kornstruktur und verbessert die Materialdichte. Dadurch werden die Zug- und Schlagfestigkeit erhöht, während Porosität und innere Fehler stark reduziert werden. Diese verfeinerte Mikrostruktur verleiht geschmiedeten Teilen eine überlegene strukturelle Integrität und mechanische Konsistenz unter anspruchsvollen Bedingungen.

Geschmiedete Bauteile weisen über den gesamten Querschnitt hinweg gleichmäßige Eigenschaften auf. Dies gewährleistet eine hervorragende Ermüdungsfestigkeit und Formstabilität in anspruchsvollen Umgebungen. Das Gesenkschmieden sorgt außerdem für eine glattere Oberflächenbeschaffenheit und erfordert weniger Bearbeitungszugaben. Diese Vorteile verbessern die Produktionseffizienz und reduzieren den Materialabfall.

Schlussfolgerung

Das Gesenkschmieden bietet die beste Balance zwischen Festigkeit, Präzision und Produktionseffizienz für die moderne industrielle Fertigung. Durch die Wahl der richtigen Schmiedemethode – offen oder geschlossen – können Ingenieure eine überlegene mechanische Leistung, eine gleichbleibende Geometrie und einen geringeren Materialabfall erzielen. Für OEM- und Engineering-Projekte, die maßgeschneiderte Lösungen erfordern, bietet das kundenspezifische Schmieden die Flexibilität, spezifische Anforderungen an Material, Abmessungen und Belastung zu erfüllen.

Für Anfragen zu kundenspezifischen Schmiedeteilen oder Projektberatungen wenden Sie sich bitte an unser Ingenieurteam, um Ihre Anforderungen zu besprechen und ein professionelles Angebot zu erhalten.

Häufig gestellte Fragen

Der Hauptvorteil des Gesenkschmiedens gegenüber dem Gießen liegt in seiner überlegenen mechanischen Festigkeit und strukturellen Integrität. Während des Schmiedevorgangs fließt das erhitzte Metall entlang der Form des Teils und bildet eine kontinuierliche und dichte Kornstruktur. Diese Ausrichtung minimiert die Porosität und beseitigt Schwachstellen, die bei Gussteilen häufig auftreten.

Dadurch bieten geschmiedete Bauteile eine höhere Zuverlässigkeit unter zyklischen Belastungen, Stößen und Hochdruckbedingungen. Sie eignen sich besonders für kritische Teile wie Zahnräder, Wellen und Flansche, die in anspruchsvollen industriellen Systemen verwendet werden.

Das Gesenkschmieden wird bevorzugt, wenn Komponenten eine hohe Maßgenauigkeit, komplexe Geometrien und gleichbleibende Qualität erfordern. Es erzeugt endkonturnahe Teile mit minimaler Bearbeitung und ausgezeichneter Wiederholgenauigkeit – geeignet für die Massenproduktion von Präzisionskomponenten.

Im Gegensatz dazu eignet sich das Freiformschmieden eher für große Strukturteile wie Wellen und Ringe, bei denen die Richtung des Kornflusses und die Zähigkeit im Vordergrund stehen.

Ja. Das moderne Gesenkschmieden unterstützt die vollständige OEM-Anpassung, einschließlich Materialauswahl, Gesenkdesign, CNC-Bearbeitung und zerstörungsfreie Prüfung.

Hersteller wie Weforging liefern maßgeschneiderte Schmiedeteile für die Automobil-, Energie-, Schifffahrts- und Schwermaschinenbranche.

Dadurch wird sichergestellt, dass jedes Bauteil präzise mechanische Standards, Maßtoleranzen und internationale Qualitätszertifizierungen erfüllt.