Vorteile des Schmiedens: Warum es Gießen und Zerspanen übertrifft

Der Vorteil des Schmiedens wird immer wichtiger, da die Industrie immer höhere Anforderungen an Festigkeit, Zuverlässigkeit und Leistung stellt. Im Gegensatz zum Gießen oder zur maschinellen Bearbeitung wird beim Schmieden Metall durch kontrollierte Verformung umgeformt, wodurch die innere Kornstruktur und die mechanischen Eigenschaften verbessert werden. Bei OEM-Komponenten, die unter hoher Belastung betrieben werden müssen, bieten die Vorteile des Schmiedeverfahrens einen messbaren Leistungsvorteil.

Dieser Artikel erläutert die wichtigsten Vorteile des Schmiedens gegenüber der maschinellen Bearbeitung und dem Gießen, wie das Warmschmieden die Leistungsfähigkeit von Bauteilen verbessert und warum geschmiedete Komponenten in der Automobilindustrie, der Energiewirtschaft und im Schwermaschinenbau bevorzugt werden.

Was ist Metallschmieden?

Schmieden ist ein Verfahren zur Metallumformung bei dem erhitzte Knüppel in Form gepresst oder gehämmert werden. Während der Verformung passt sich die Kornstruktur des Materials an die Geometrie des Teils an, wodurch Porosität und Schwachstellen beseitigt werden.

Es gibt mehrere gängige Schmiedeverfahren:

- Freiformschmieden – Für große Wellen und Ringe

- Gesenkformschmieden – Für präzise, endkonturnahe Teile

- Warmschmieden – Wird oberhalb der Rekristallisationstemperatur durchgeführt

- Kaltumformung – Für hochvolumige Befestigungselemente und Beschläge

Ob manuell oder automatisiert – beim Schmieden entstehen Bauteile, die fester sind als Teile, die nur gegossen oder maschinell bearbeitet wurden.

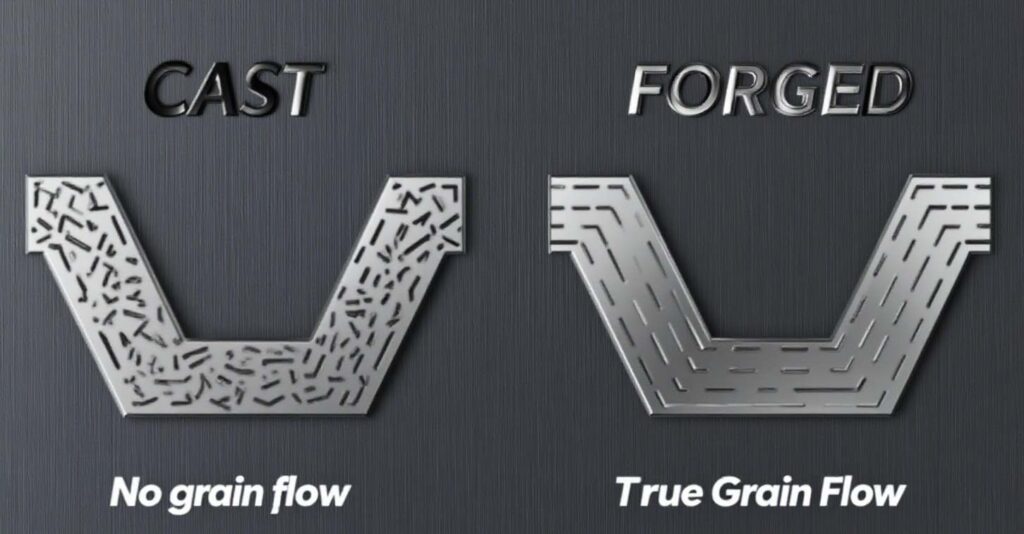

Die wichtigsten Vorteile des Schmiedens gegenüber dem Gießen

Der wichtigste Vorteil des Schmiedens gegenüber dem Gießen ist die mechanische Festigkeit.

Aspekt | Schmieden | Gießen |

Interne Integrität | Dichte Struktur, keine Porosität | Porosität und Schrumpfung häufig |

Faserfluss | Kontrollierte Faserrichtung | Zufällige Kornstruktur |

Mechanische Eigenschaften | Höhere Zug- und Ermüdungsfestigkeit | Geringere Schlagfestigkeit |

Zuverlässigkeit | Gleichbleibende Leistung | Größere Abweichungen zwischen den Chargen |

Warum Schmieden bessere Ergebnisse liefert

- Keine inneren Hohlräume → Bessere Ermüdungslebensdauer

- Kornfluss folgt der Form → Höhere Schlagfestigkeit

- Bessere strukturelle Konsistenz → Mehr Sicherheit für kritische Teile

Bei sicherheitskritischen Komponenten – Wellen, Zahnräder, Flansche – werden Gussteile aufgrund ihrer mangelnden strukturellen Integrität häufig abgelehnt.

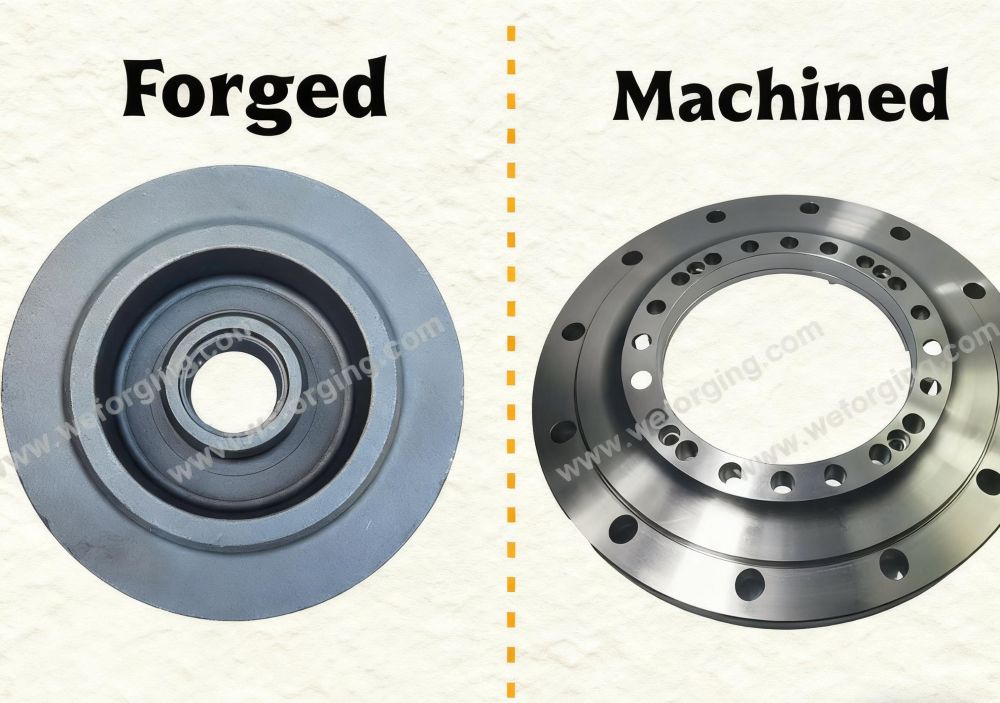

Vorteile des Schmiedens gegenüber der Bearbeitung

Spanende Bearbeitung trägt Material ab, um eine Komponente zu formen. Durch die Bearbeitung wird zwar Präzision erreicht, aber die Festigkeit des Grundmaterials wird nicht verbessert.

Die Vorteile des Schmiedens gegenüber der maschinellen Bearbeitung sind unter anderem:

✔ Hervorragendes Verhältnis von Festigkeit zu Gewicht

✔ Weniger Materialabfall und bessere Kosteneffizienz

✔ Verbesserte Ermüdungsfestigkeit unter dynamischen Bedingungen

✔ Widerstandsfähigkeit gegen Stöße, Drehmomente und Druck

In vielen Branchen werden geschmiedete Rohlinge CNC-gefräst, um die endgültigen Abmessungen zu erreichen – so werden die Festigkeit des Schmiedens und die Präzision der maschinellen Bearbeitung in einem Bauteil vereint.

Lesen Sie mehr über geschmiedete vs. bearbeitete Komponenten

Vorteile des Schmiedeverfahrens für OEM-Anwendungen

In allen wichtigen Branchen führen die Vorteile des Schmiedeverfahrens zu einer messbaren Produktzuverlässigkeit:

Branche | Geschmiedete Komponenten | Leistungsvorteil |

Kurbelwellen, Querlenker | Hohe Schlagfestigkeit und Ermüdungsfestigkeit | |

Windenergie | Turbinenwellen, geschmiedete Flansche | Laststabilität unter zyklischer Belastung |

Zylinderenden, Kolbenstangen | Keine Porosität, leckagefreie Abdichtung | |

Bohrköpfe, Getriebe-Naben | Stoßbelastbarkeit | |

Bauwesen | Spurstangenköpfe, Achsschenkel | Sicher unter hoher mechanischer Belastung |

Warum Schmieden die Materialeigenschaften verbessert

Der Vorteil des Schmiedens liegt nicht nur in den Abmessungen, sondern auch in der Struktur:

- Die Ausrichtung der Kornstruktur erhöht die Zugfestigkeit

- Kaltverfestigung stärkt die Oberflächenschicht

- Verformung entfernt Einschlüsse und innere Fehler

- Kompatibel mit Wärmebehandlung für höhere Härte

Diese Eigenschaften können durch Gießen oder vollständig bearbeitete Stangenmaterialien nicht erreicht werden.

Wann sollten Sie sich für Schmieden entscheiden?

Entscheiden Sie sich für Schmieden, wenn Ihre Anwendung Folgendes erfordert:

✔ Hohes Verhältnis von Festigkeit zu Gewicht

✔ Keine Porosität und strukturelle Integrität

✔ Zuverlässige Leistung unter Last

✔ Langfristige Ermüdungsbeständigkeit

✔ Kundenspezifische Formen mit wiederholbarer Toleranz

Wenn das Teil nicht versagen darf, ist Schmieden die richtige Wahl.

Schlussfolgerung

Der Vorteil des Schmiedens liegt in seiner Fähigkeit, stärkere, sicherere und langlebigere Komponenten herzustellen als durch Gießen oder maschinelle Bearbeitung allein. Mit einer besseren Kornstruktur, mechanischen Festigkeit und Ermüdungsbeständigkeit bleibt das Schmieden das bevorzugte Verfahren für kritische industrielle Anwendungen.

Bei geschmiedeten Komponenten in OEM-Qualität – Wellen, Flansche, Zahnräder, Zylinderteile – verbessert die Wahl von geschmiedeten statt gegossenen oder maschinell bearbeiteten Teilen die Leistung und Lebensdauer erheblich.

Häufig gestellte Fragen

Der Hauptvorteil des Schmiedens gegenüber dem Gießen ist die überlegene mechanische Festigkeit und Zuverlässigkeit.

Durch das Schmieden entstehen dichte, fehlerfreie Komponenten mit kontinuierlichem Faserverlauf, die stärker und ermüdungsresistenter sind als Gussteile, die oft Porosität und Schwindungsfehler aufweisen. Bei sicherheitskritischen Anwendungen wie Wellen, Zahnrädern und Flanschen bieten geschmiedete Teile eine bessere Leistung und eine längere Nutzungsdauer.

Schmieden ist besser als maschinelle Bearbeitung, wenn strukturelle Integrität und Ermüdungseigenschaften erforderlich sind.

Maschinell bearbeitete Komponenten werden aus Stangenmaterial geschnitten, wodurch der Faserverlauf unterbrochen und das Grundmaterial nicht verbessert wird. Geschmiedete Komponenten behalten die gerichtete Kornstruktur bei und erreichen ein höheres Verhältnis von Festigkeit zu Gewicht, was sie ideal für Teile wie Kolbenstangen, Kurbelwellen und Hydraulikzylinderkomponenten macht.

Branchen wie die Automobilindustrie, die Windenergie, der Bergbau und die Schwermaschinenindustrie profitieren am meisten von den Vorteilen des Schmiedens.

Diese Branchen benötigen langlebige Komponenten, die hohen Belastungen, Vibrationen und zyklischen Belastungen standhalten können. Geschmiedete Flansche, Turbinenwellen, Lagergehäuse und Getriebenaben werden aufgrund ihrer höheren Festigkeit und Zuverlässigkeit im Vergleich zu gegossenen oder vollständig bearbeiteten Alternativen häufig verwendet.