Was ist Gesenkschmieden?

Das Freiformschmieden, auch bekannt als Gesenkschmieden, ist eine weit verbreitete Metallumformung Verfahren, bei dem erhitzte Knüppel in geschlossenen Gesenken geformt werden. Dieses Verfahren sorgt für gleichbleibende Qualität, enge Toleranzen und hervorragende mechanische Festigkeit. Anders als Freiformschmiedendas einen freieren Materialfluss ermöglicht, gewährleistet das Gesenkschmieden eine präzise Maßkontrolle und ist damit ideal für die Großproduktion und sicherheitskritische Branchen. Dieser Artikel beschreibt den Prozess, die Vorteile, die Anwendungen und die Schlüsselfaktoren, die Käufer bei der Auswahl eines Schmiedelieferanten berücksichtigen sollten.

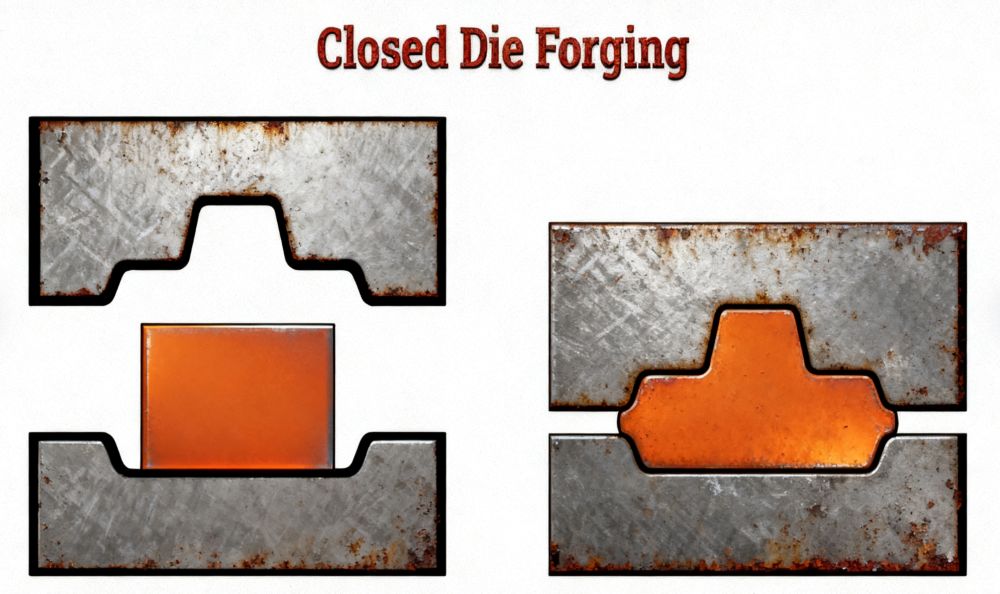

Das Schmieden im geschlossenen Gesenk verstehen

Beim Schmieden im geschlossenen Gesenk werden zunächst die Rohlinge, in der Regel aus Stahl oder Aluminium, auf etwa 1.100 bis 1.250 °C erhitzt. Der Rohling wird in eine Präzisionsform gelegt, die die endgültige Form des Bauteils widerspiegelt. Unter enormem Druck fließt das Metall in die Form und füllt sie aus, wodurch Genauigkeit und Wiederholbarkeit gewährleistet sind. Überschüssiges Metall, das als Grat bezeichnet wird, wird entfernt und später abgeschnitten.

Die Qualität der Schmiedeform ist von entscheidender Bedeutung, da sie extremen Belastungen standhalten und gleichzeitig die Maßgenauigkeit gewährleisten muss. Im Gegensatz zum Freiformschmieden, das einen freieren Materialfluss ermöglicht, bietet das Gesenkschmieden eine hervorragende Konsistenz und enge Toleranzen, was es für Branchen mit strengen Anforderungen unverzichtbar macht.

Geschlossene Schmiedepresse

Closed die forging presses generate the immense forces needed to form heated billets. Two main types are used:

Die Presskapazität, die von Hunderten bis zu über 10.000 Tonnen reicht, bestimmt die maximale Größe der Schmiedeteile. Für Beschaffungsmanager beeinflusst die Wahl der Presse die Effizienz, die Zykluszeit und die Skalierbarkeit und stellt sicher, dass das Gesenkschmieden sowohl Präzisions- als auch Großserienanforderungen erfüllen kann.

Vorteile des Gesenkschmiedens

- Hohe Festigkeit – Der Schmiedeprozess verfeinert die innere Kornstrukturwas die Zähigkeit, die Ermüdungsbeständigkeit und die Tragfähigkeit erhöht. Dies macht Gesenkschmiedeteile ideal für sicherheitskritische Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und im Schwermaschinenbau.

- Enge Toleranzen – Die Komponenten werden mit präzisen Abmessungen und nahezu endkonturnahen Formen hergestellt, sodass oft nur wenig oder gar keine Nachbearbeitung erforderlich ist. Dies reduziert den Materialabfall, verkürzt die Produktionszeit und senkt die Gesamtfertigungskosten.

- Materialflexibilität – Das Verfahren eignet sich für eine Vielzahl von Materialien, darunter Kohlenstoffstahl, legierter Stahl, Edelstahl, Aluminium und Messing. Dank dieser Flexibilität können Ingenieure das Metall auswählen, das hinsichtlich Festigkeit, Korrosionsbeständigkeit oder Gewicht am besten für ihre Anforderungen geeignet ist.

- Sauberere Produktion – Im Vergleich zum Gießen oder Freiformschmieden fallen bei diesem Verfahren weniger Materialabfälle an und es sind weniger Nachbearbeitungsschritte erforderlich. Dies unterstützt nachhaltige Fertigungsverfahren und verbessert gleichzeitig die Effizienz.

- Bessere Oberflächenbeschaffenheit – Der begrenzte Formhohlraum sorgt für glattere Oberflächen und präzise Konturen. Dadurch wird der Bedarf an Polieren oder maschineller Bearbeitung minimiert und gleichzeitig eine hochwertige Oberflächenbeschaffenheit erzielt, die strengen Industriestandards entspricht.

Anwendungen des Gesenkschmiedens

Das Gesenkschmieden wird in Branchen eingesetzt, in denen Sicherheit, Leistung und Maßgenauigkeit unverzichtbar sind. In der Automobilindustrie wird es zur Herstellung von Kurbelwellen, Zahnrädern, Pleuelstangen und Achswellen verwendet, die kontinuierlichen Vibrationen und hohen Drehmomenten standhalten müssen. In der Luft- und Raumfahrt liefert das Gesenkschmieden hochfeste Turbinenscheiben, Fahrwerke und Präzisionsbefestigungen, die alle für die Gewichtsreduzierung bei gleichbleibender Sicherheit unerlässlich sind.

Der Industriemaschinensektor verlässt sich auf Schmiedewellen, Flansche und Werkzeuge, die unter schweren Lasten und in rauen Umgebungen eingesetzt werden können. Im Energiesektor werden kritische Teile wie Turbinenrotoren und Generatorwellen geschmiedet, um extremen Temperaturen und Drücken standzuhalten. Jede dieser Branchen profitiert von der Fähigkeit des Gesenkschmiedens, Festigkeit, Präzision und Kosteneffizienz zu vereinen und eine lange Lebensdauer und einen zuverlässigen Betrieb zu gewährleisten.

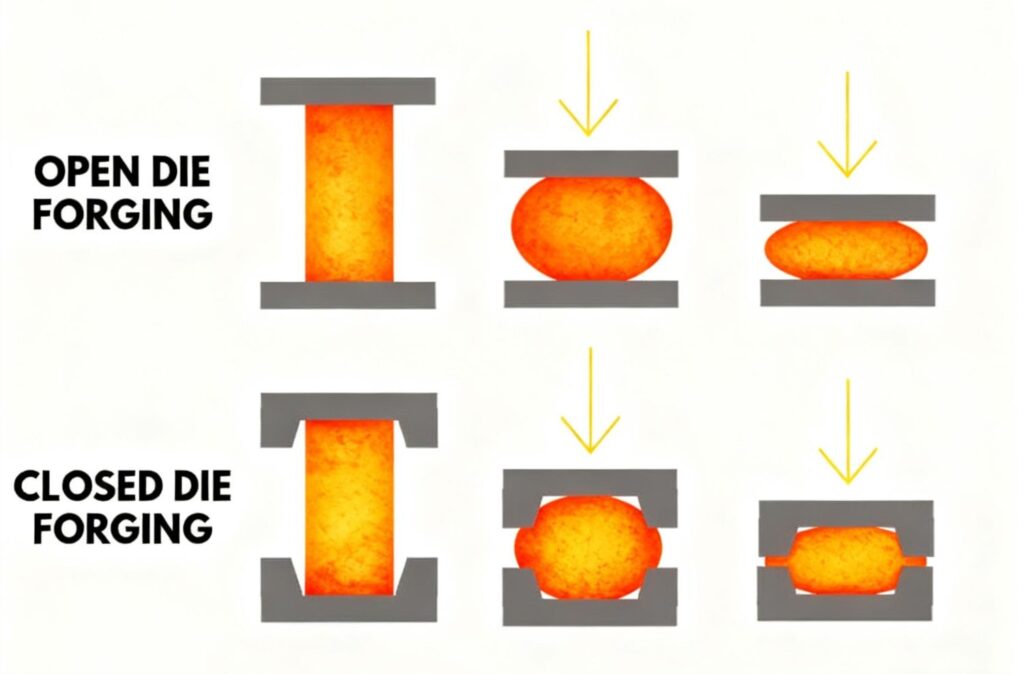

Geschlossenes Schmieden vs. Offenes Schmieden

Beim geschlossenen Schmieden werden geschlossene Formen verwendet, um Bauteile mit hoher Präzision und gleichbleibender Wiederholgenauigkeit zu formen, wodurch es sich gut für die Massenproduktion kleiner bis mittelgroßer Teile eignet. Im Gegensatz dazu ermöglicht das offene Schmieden einen größeren Metallfluss und wird in der Regel für große, einfache oder kundenspezifisch geformte Bauteile verwendet.

Aus technischer Sicht bietet es eine hervorragende Maßhaltigkeit, während das Freiformschmieden Flexibilität bei der Bearbeitung von übergroßen oder einzigartigen Geometrien bietet. Die Kenntnis der Unterschiede zwischen diesen beiden Verfahren ist entscheidend für die Auswahl der geeigneten Methode auf der Grundlage des Teiledesigns, der Materialanforderungen und des Produktionsumfangs.

Auswahl des richtigen Schmiedeteile-Lieferanten

Bei der Auswahl eines zuverlässigen Lieferanten sollten Käufer folgende Punkte berücksichtigen:

- Qualitätssicherung – Prüfverfahren wie Ultraschall, Härteprüfungen und Metallographie.

- Kompetenz im Bereich Schmiedewerkzeuge – Gut konstruierte Werkzeuge gewährleisten eine präzise und konsistente Produktion.

- Produktionskapazität – Fähigkeit, unterschiedliche Auftragsgrößen zu bearbeiten, von kleinen Präzisionsteilen bis hin zu Schwerlastkomponenten.

- Integration von CNC-Bearbeitung – Gewährleistet enge Toleranzen und eine optimale Oberflächenbeschaffenheit.

- Lieferzuverlässigkeit – Pünktliche Lieferung reduziert kostspielige Ausfallzeiten.

Bei Weforging integrieren wir Schmieden, CNC-Bearbeitung und strenge Kontrollen in einen einzigen Arbeitsablauf. Unsere Erfahrung in den Bereichen Bergbau, Getriebe, Brückenbau, Luft- und Raumfahrt, Energie und Schwermaschinen garantiert Komponenten, die globalen Standards wie ISO und AGMA entsprechen.

Schlussfolgerung

Das Gesenkschmieden vereint Festigkeit, Maßgenauigkeit und Wiederholbarkeit und ist damit eine der bewährtesten Fertigungsmethoden. Seine Vorteile in der Massenproduktion und bei sicherheitskritischen Anwendungen haben ihm eine Position als Eckpfeiler der modernen Fertigung gesichert.

Bei Weforging vereinen wir Schmiede-Know-how, CNC-Fertigung und strenge Qualitätssicherung, um weltweit leistungsstarke Lösungen für die Industrie anzubieten.

Kontaktieren Sie uns noch heute, um mehr über unsere Dienstleistungen im Bereich des Gesenkschmiedens zu erfahren und zu erfahren, wie wir Ihr nächstes Projekt unterstützen können.

Häufig gestellte Fragen

Das Gesenkschmieden bietet eine höhere Festigkeit, engere Toleranzen und eine längere Lebensdauer als Gusskomponenten. Außerdem reduziert es Fehler wie Porosität und gewährleistet eine gleichbleibende Qualität in der Massenproduktion.

Zu den wichtigsten Branchen zählen Hersteller von Hydraulikzylinderkomponenten, Getriebeteilen, Zahnkranzgetrieben, Komponenten für Schwerfahrzeuge, Dämpfungssystemen und kritischen mechanischen Teilen oder Ausrüstungsteilen für die Kernenergie. In diesen Bereichen sind hochpräzise und langlebige Komponenten wie Zylinderenden, Antriebswellen, Zahnräder, Turbinenscheiben, Zahnkränze und Wellen erforderlich.

Sie sollten das Qualitätskontrollsystem des Lieferanten, die Integration von Schmiede- und CNC-Bearbeitungskapazitäten, die Prüfprozesse, die Übereinstimmung mit den Anwendungsanforderungen der Kunden, die Fachkenntnisse im Bereich Gesenkdesign, die CNC-Präzision, die Produktionskapazität und die Lieferzuverlässigkeit bewerten. Die Wahl eines erfahrenen Lieferanten wie Weforging gewährleistet die Einhaltung internationaler Standards wie ISO und AGMA und garantiert eine gleichbleibende Qualität und Leistung.