Kundenspezifisches Freiformschmieden: Flexibilität beim Design und Überlegungen zur Fertigung

Maßgeschneiderte Freiformschmieden werden häufig für große und nicht standardisierte Schmiedeteile eingesetzt, die von flexiblen Geometrien, Materialauswahl und Fertigungswegen profitieren. Das Verfahren unterstützt eine anpassungsfähige Produktionsplanung und eignet sich daher gut für industrielle Projekte mit geringen bis mittleren Stückzahlen. Aus Sicht der Beschaffung liegt der Schwerpunkt darauf, zu ermitteln, wann kundenspezifisches Freiformschmieden den spezifischen Projektanforderungen entspricht. Dieser Artikel beschreibt, wie Designflexibilität, Fertigungsaspekte und Materialstandards die Entscheidungen zum kundenspezifischen Freiformschmieden beeinflussen und den Konstruktions- und Beschaffungsteams helfen, die Anforderungen vor Produktionsbeginn klar zu definieren.

Was ist kundenspezifisches Freiformschmieden?

Freiformschmieden ist ein Schmiedeverfahren, bei dem Metall zwischen flachen oder einfachen Gesenken geformt wird, ohne das Werkstück vollständig zu umschließen. In kundenspezifischen Anwendungen ermöglicht dieses Verfahren die Herstellung geschmiedeter Bauteile in einer Vielzahl von Größen und Geometrien. Das kundenspezifische Freiformschmieden wird häufig für Wellen, Ringe, Blöcke und andere große Bauteile verwendet, bei denen Maßflexibilität und Materialintegrität wichtige Faktoren sind.

Wann sollte die Beschaffung kundenspezifisches Freiformschmieden in Betracht ziehen?

Dieser Abschnitt enthält eine übersichtliche Entscheidungscheckliste, die häufig von Beschaffungsteams verwendet wird. Aus Sicht der Beschaffung und Planung wird kundenspezifisches Freiformschmieden häufig in den folgenden Szenarien bewertet:

— Komponenten mit großen Abmessungen oder anwendungsspezifischen Geometrien

— Projekte mit fokussierten oder projektbezogenen Produktionsmengen

— Programme, bei denen die Konstruktionsparameter oder Spezifikationen noch finalisiert werden

— Anwendungen, die eine flexible Materialauswahl oder die Einhaltung mehrerer Normen erfordern

— Beschaffungspläne, die von koordinierten Schmiede- und Bearbeitungsabläufen profitieren

Warum Designflexibilität beim Freiformschmieden wichtig ist

Designflexibilität ist einer der Hauptgründe, warum das Freiformschmieden häufig für große und nicht standardisierte Industriekomponenten eingesetzt wird. Das Verfahren ermöglicht es Konstrukteuren, Querschnitte, Längen und strukturelle Übergänge mit einem hohen Maß an Freiheit zu definieren, wodurch es sich gut für Komponenten eignet, die in begrenzten Stückzahlen hergestellt werden.

Das Freiformschmieden ermöglicht auch eine große Auswahl an Werkstoffen, sodass die Werkstoffgüte anhand von Leistungsanforderungen wie Festigkeit, Zähigkeit und Einsatzbedingungen ausgewählt werden kann. Diese Flexibilität sowohl bei der Geometrie als auch bei der Werkstoffauswahl unterstützt Konstruktionen, die den anwendungsspezifischen Anforderungen genau entsprechen.

Warum Designflexibilität beim Freiformschmieden wichtig ist

Schmiedeform und Querschnittsübergänge

Bei der Konstruktion kundenspezifischer Freiformschmiedeteile werden in der Regel glatte Querschnittsübergänge bevorzugt, um eine stabile Verformung während des Schmiedevorgangs zu gewährleisten. Allmähliche Änderungen im Querschnitt tragen dazu bei, die Kontinuität des Materialflusses aufrechtzuerhalten und bieten einen günstigen Ausgangspunkt für nachfolgende Bearbeitungsvorgänge.

Toleranzen und Bearbeitungszugaben

Freiformschmiedeteile werden in der Regel mit einer Bearbeitungszugabe hergestellt, um die endgültigen Maßanforderungen zu erfüllen. Die Festlegung geeigneter Toleranzen in der Konstruktionsphase trägt dazu bei, dass geschmiedete Bauteile effizient mit der erforderlichen Genauigkeit bearbeitet werden können, während die Maßhaltigkeit gewährleistet bleibt.

Fertigungsaspekte bei kundenspezifischen Freiformschmiedeteilen

Übersicht über den Schmiedeprozessablauf

Der Freiformschmiedeprozess umfasst im Allgemeinen kontrolliertes Erhitzen, schrittweise Verformung und Maßanpassung. Jeder Schritt wird koordiniert, um die gewünschte Form zu erzielen und gleichzeitig die Materialintegrität zu gewährleisten. Bei der Prozessplanung stehen Wiederholbarkeit und Maßhaltigkeit im Vordergrund und nicht die Produktion großer Stückzahlen.

Koordination zwischen Schmieden und Zerspanung

Maßgefertigte Freiformschmiedeteile werden häufig als Halbzeuge hergestellt, die später CNC-gefräst werden. Eine frühzeitige Abstimmung zwischen Schmiedekonstruktion und Zerspanungsstrategie hilft bei der Festlegung von Referenzflächen, Zerspanungsspielraum und Prüfpunkten und unterstützt einen reibungsloseren Produktionsablauf.

Werkstoffe und Normen für kundenspezifische Freiformschmiedeteile

Häufig verwendete Werkstoffe für Freiformschmieden

Die Werkstoffe für kundenspezifische Freiformschmiedeteile werden auf der Grundlage der mechanischen Eigenschaften, der Bauteilgröße und der Einsatzbedingungen ausgewählt. Kohlenstoffstähle, legierte Stähle und rostfreie Stähle werden häufig für eine Vielzahl von industriellen Anwendungen eingesetzt.

Anwendbare internationale Normen

Freiformgeschmiedete Bauteile werden in der Regel gemäß internationalen Normen wie ASTM, EN/DIN und ISO hergestellt. Zu den typischen Werkstoffgüten zählen ASTM A105, A182, A694 sowie EN/DIN-Güten wie 42CrMo4 und 34CrNiMo6. Bei globalen Projekten wird häufig die Werkstoffgleichwertigkeit bewertet, um eine einheitliche mechanische Leistung in allen Regionen zu gewährleisten.

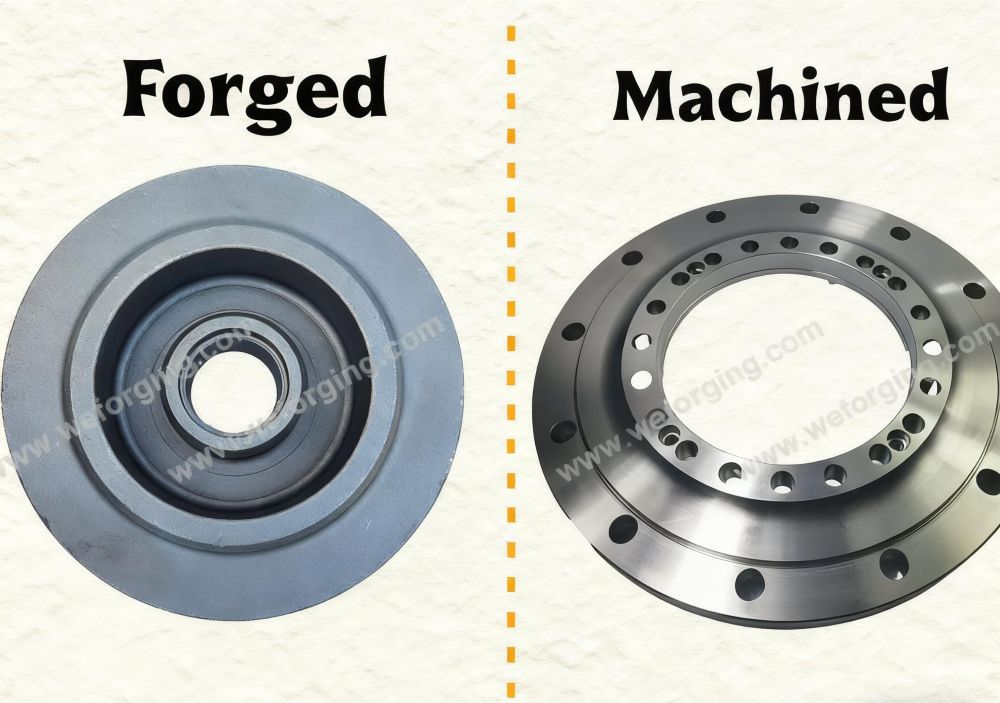

Freiformschmieden vs. Gesenkschmieden

Freiformschmieden und Gesenkschmieden dienen unterschiedlichen Fertigungsanforderungen. Das Freiformschmieden wird in der Regel für große, kundenspezifische oder in kleinen Stückzahlen gefertigte Bauteile verwendet, bei denen Flexibilität hinsichtlich Geometrie und Materialauswahl wichtig ist. Das Gesenkschmieden wird in der Regel für kleinere Teile mit definierten Formen verwendet, die in größeren Stückzahlen gefertigt werden. Die Wahl zwischen diesen Verfahren hängt von der Größe der Bauteile, der Stückzahl, den Konstruktionsanforderungen und der gesamten Produktionsplanung ab.

Typische Anwendungen

Das kundenspezifische Freiformschmieden findet breite Anwendung in Industriezweigen, die anpassungsfähige Bauteilkonstruktionen und Materiallösungen erfordern. Seine Flexibilität unterstützt eine Vielzahl von Anwendungen, darunter:

— Bauteile für Schwermaschinen, wie große Wellen und Strukturblöcke, die für bestimmte Belastungsanforderungen und Einbaukonfigurationen ausgelegt sind.

– Energie- und Kraftwerksausrüstung, bei der geschmiedete Ringe und Wellen ausgewählt werden, um die Materialleistung an die Betriebsbedingungen anzupassen.

– Industrielle Getriebe- und Konstruktionssysteme, bei denen große geschmiedete Ringe und Blöcke zum Einsatz kommen, die eine dimensionale Anpassungsfähigkeit und zuverlässige Materialleistung gewährleisten.

Schlussfolgerung

Das kundenspezifische Freiformschmieden bietet einen flexiblen Fertigungsansatz für große und nicht standardisierte Komponenten. Durch die frühzeitige Festlegung der Geometrie, der Materialauswahl, der geltenden Normen und der Fertigungskoordination in der Konstruktionsphase können die Konstruktions- und Beschaffungsteams eine effiziente Produktionsplanung und konsistente Ergebnisse unterstützen.

Bei projektspezifischen Fragen bietet unser Konstruktionsteam eine kostenlose technische Beratung und antwortet innerhalb von 24 Stunden.