Wie OEMs den richtigen Schmiedeprozess für Schwerlastanwendungen auswählen

Für OEMs, die mit Schwerlastanwendungen arbeiten, ist die Auswahl des Schmiedeverfahrens eine wichtige Entscheidung, die bereits in einer frühen Phase der Projektplanung getroffen werden muss. Komponenten, die in Baumaschinen, Bergbaumaschinen, Energiesystemen und industriellen Antrieben zum Einsatz kommen, sind häufig hohen Belastungen und langen Betriebszyklen ausgesetzt, sodass die Wahl des Schmiedeverfahrens eng mit der Leistung, der Herstellbarkeit und der Lieferkonsistenz verbunden ist.

Anstatt Schmiedeverfahren isoliert zu betrachten, bewerten die Konstruktions- und Beschaffungsteams der OEMs, inwieweit verschiedene Schmiedeverfahren mit der Bauteilgeometrie, den Materialanforderungen, dem Produktionsvolumen und der nachgelagerten Bearbeitung vereinbar sind. Dieser Artikel beschreibt, wie OEMs bei der Auswahl von Schmiedeverfahren für Schwerlastanwendungen vorgehen, und bietet praktische Anleitungen zur Unterstützung fundierter Entscheidungen in den Bereichen Fertigung und Beschaffung.

Was ist die Auswahl von Schmiedeverfahren in der Schwerlastfertigung?

Die Auswahl des Schmiedeverfahrens bezieht sich auf die Bewertung und Auswahl einer Schmiedemethode, die die Funktion, Herstellbarkeit und Produktionsplanung der Komponente am besten unterstützt. In der Schwerindustrie hängt diese Entscheidung eng mit der Größe der Teile, den Belastungsbedingungen und der erwarteten Lebensdauer zusammen.

OEMs legen die Schmiedeverfahren in der Regel früh im Projektlebenszyklus fest, da diese Entscheidung den Materialfluss, die Bearbeitungszugaben, die Prüfverfahren und die Koordination der Lieferanten beeinflusst. Die Auswahl eines geeigneten Schmiedeverfahrens trägt dazu bei, eine stabile Fertigungsgrundlage für nachfolgende Arbeitsschritte zu schaffen.

Wichtige Faktoren, die die Auswahl des Schmiedeverfahrens beeinflussen

- Größe und Geometrie der Komponente

Große Abmessungen, Wandstärke und komplexe Formen beeinflussen die Wahl des geeigneten Schmiedeverfahrens. - Belastungsbedingungen und Betriebsumgebung

Die zu erwartenden Belastungsniveaus und Betriebsbedingungen bestimmen die Leistungsanforderungen für den Schmiedeprozess. - Produktionsvolumen und Projektumfang

Projektbezogene oder moderate Produktionsvolumina begünstigen oft flexiblere Schmiedeverfahren. - Werkstoffgüte und anwendbare Normen

Die Einhaltung von ASTM-, EN/DIN-, ISO- oder kundenspezifischen Normen bestimmt die möglichen Schmiedevarianten. - Anforderungen an die nachgelagerte Bearbeitung und Prüfung

Der Schmiedeprozess sollte sich nahtlos in die Planung der Bearbeitung, Wärmebehandlung und Prüfung einfügen.

Gängige Schmiedeverfahren für Hochleistungsanwendungen

In der Schwerindustrie kommen mehrere Schmiedeverfahren zum Einsatz. Das Freiformschmieden wird häufig für große oder nicht standardisierte Bauteile verwendet, bei denen es auf Flexibilität hinsichtlich der Abmessungen ankommt. Das Gesenkschmieden wird in der Regel für kleinere Teile gewählt, die in größeren Stückzahlen mit definierten Formen hergestellt werden. Das Ringwalzen wird häufig für große ringförmige Bauteile eingesetzt, da es eine effiziente Materialausnutzung und eine stabile Geometrie ermöglicht.

OEMs bewerten diese Verfahren anhand der Komponentenanforderungen und der Produktionsplanung, anstatt sie als austauschbare Optionen zu betrachten.

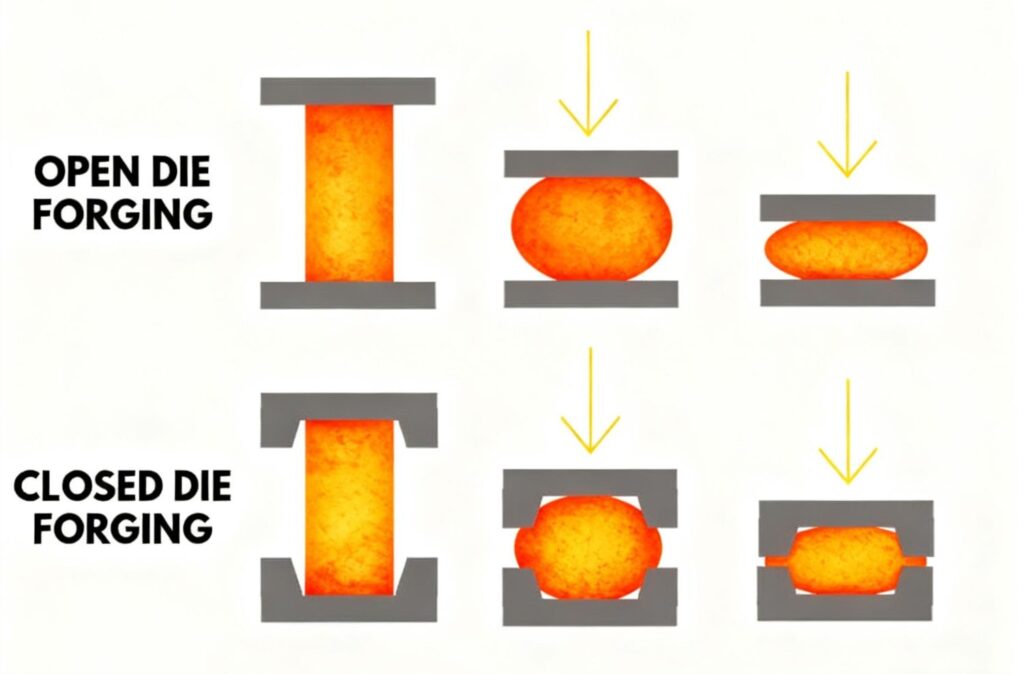

Offene Schmiedepresse vs. geschlossene Schmiedepresse: Wie OEMs Optionen vergleichen

Beim Vergleich von offener und geschlossener Schmiedepresse konzentrieren sich OEMs darauf, wie jedes Verfahren die Komponentenanforderungen, die Produktionsplanung und die Beschaffungsstrategie unterstützt.

Das Freiformschmieden wird häufig für große oder nicht standardisierte Bauteile verwendet, bei denen die Flexibilität der Abmessungen wichtig ist. Es unterstützt einen großen Größenbereich und ermöglicht die Verfeinerung der Geometrie in frühen Projektphasen, wodurch es sich für die projektbasierte Fertigung und kleine bis mittlere Produktionsmengen eignet.

Das Gesenkschmieden wird in der Regel für Bauteile mit definierten Geometrien und stabilen Spezifikationen eingesetzt. Sobald die Werkzeuge festgelegt sind, bietet es eine hohe Wiederholgenauigkeit und eine effiziente Produktion, was sich gut für Programme mit höheren Stückzahlen und standardisierten Designs eignet.

Durch die Bewertung des Größenbereichs, des Werkzeugansatzes und des Produktionsumfangs können OEMs das Schmiedeverfahren auswählen, das die Fertigungskonsistenz und die langfristigen Beschaffungsziele am besten unterstützt.

Wie man einen Schmiedeprozess basierend auf den Anwendungsanforderungen auswählt

Die Auswahl des Schmiedeverfahrens richtet sich häufig nach anwendungsbezogenen Prioritäten. Schwerlastkomponenten, die eine zuverlässige Lastabstützung, eine koordinierte Fertigung und eine klare Materialdefinition erfordern, werden in der Regel mit Schmiedeverfahren kombiniert, die diese Ziele unterstützen.

OEMs berücksichtigen auch, wie sich das Schmieden in die Bearbeitung und Inspektion integrieren lässt, da eine koordinierte Fertigung dazu beiträgt, die Konsistenz über alle Produktionsstufen hinweg aufrechtzuerhalten. Eine frühzeitige Abstimmung zwischen den Konstruktions- und Beschaffungsteams unterstützt eine effiziente Entscheidungsfindung.

Auswahl des Schmiedeverfahrens und Fertigungskoordination

Die Fertigungskoordination spielt eine wichtige Rolle bei der Auswahl des Schmiedeverfahrens für Schwerlastanwendungen. Das ausgewählte Schmiedeverfahren beeinflusst, wie Bearbeitungsvorgänge, Prüfschritte und Liefertermine während des gesamten Projektlebenszyklus geplant und aufeinander abgestimmt werden.

OEMs geben in der Regel Schmiedeverfahren den Vorzug, die eine reibungslose Koordination zwischen Schmieden, Zerspanung, Wärmebehandlung und Qualitätskontrolle ermöglichen. Wenn die Fertigungsstufen gut aufeinander abgestimmt sind, wird die Produktionsplanung vorhersehbarer, die technische Kommunikation vereinfacht und die gesamte Projektabwicklung bleibt stabil.

Für das Schmieden erforderliche Prüf- und Inspektionskapazitäten

- Mechanische Prüfkapazitäten

Mit Zugfestigkeits- und Streckgrenzenprüfungen wird überprüft, ob geschmiedete Bauteile die festgelegten mechanischen Leistungsanforderungen erfüllen. - Metallurgische Untersuchung

Die metallografische Analyse unterstützt die Bestätigung der Materialstruktur nach dem Schmieden und der Wärmebehandlung und trägt dazu bei, die Übereinstimmung mit den Materialspezifikationen sicherzustellen. - Zerstörungsfreie Prüfung (NDT)

Ultraschallprüfung (UT) und Magnetpulverprüfung (MT) werden häufig eingesetzt, um die innere und äußere Integrität zu bewerten, ohne das Bauteil zu beeinträchtigen. - Einhaltung von Normen und Rückverfolgbarkeit

Prüf- und Inspektionsaktivitäten werden in der Regel in Übereinstimmung mit den geltenden Normen durchgeführt, wobei die Ergebnisse dokumentiert werden, um die Rückverfolgbarkeit über den gesamten Herstellungsprozess hinweg zu gewährleisten.

Wie OEMs Schmiedeteilezulieferer bei der Prozessauswahl bewerten

Die Lieferantenbewertung ist ein wesentlicher Bestandteil der Auswahl des Schmiedeverfahrens. OEMs bewerten Lieferanten in der Regel anhand einiger weniger Kernkriterien:

Schmiedekompetenzen und Prozessabdeckung, abgestimmt auf die erforderliche Schmiedetechnik und den Bauteilgrößenbereich

Qualitätssysteme und Prüfkompetenz, abgestimmt auf OEM-Standards und Projektanforderungen

Produktionskapazität und Lieferplanung, zur Unterstützung einer konsistenten Ausführung über den gesamten Projektzeitraum hinweg

Technische Kommunikation und Projektkoordination, zur Gewährleistung einer reibungslosen Abstimmung während der Konstruktion und Fertigung

Fertigungsintegration mit der Möglichkeit, Schmieden, Zerspanung und Prüfung innerhalb eines einheitlichen Prozesses zu koordinieren

Schlussfolgerung

Die Auswahl des Schmiedeverfahrens für Schwerlastanwendungen ist eine Entscheidung auf Systemebene, bei der die Anforderungen der Anwendung, die Fertigungskoordination und die Beschaffungsstrategie gegeneinander abgewogen werden. Durch die frühzeitige Bewertung wichtiger Faktoren und die Abstimmung zwischen Technik und Beschaffung können OEMs einen Fertigungsweg festlegen, der eine gleichbleibende Leistung und eine effiziente Projektdurchführung gewährleistet.

Wenn Sie Schmiedetechniken für ein bestimmtes Projekt evaluieren, steht Ihnen unser Team mit technischem Know-how und Fertigungsberatung zur Seite. Kontaktieren Sie uns gerne für eine kostenlose Beratung. Wir antworten in der Regel innerhalb von 24 Stunden.