Was ist Freiformschmieden?

Was ist Freiformschmieden und warum ist es so wichtig für Branchen, die große, hochfeste und leistungsstarke Komponenten benötigen? Von der Luft- und Raumfahrt über den Energiesektor bis hin zum Schwermaschinenbau spielt dieses Verfahren eine zentrale Rolle bei der Herstellung langlebiger Teile. Im Gegensatz zu Gesenkschmiedendas geschlossene Formen verwendet, wird beim Freiformschmieden das Metall in einer offenen Form geformt, was die Herstellung großer Teile mit hervorragender Anpassungsfähigkeit ermöglicht. Diese Flexibilität macht es zu einer bevorzugten Methode für Anwendungen wie Flugzeugtriebwerke, Turbinenwellen und Bergbauausrüstung.

Was ist Freiformschmieden?

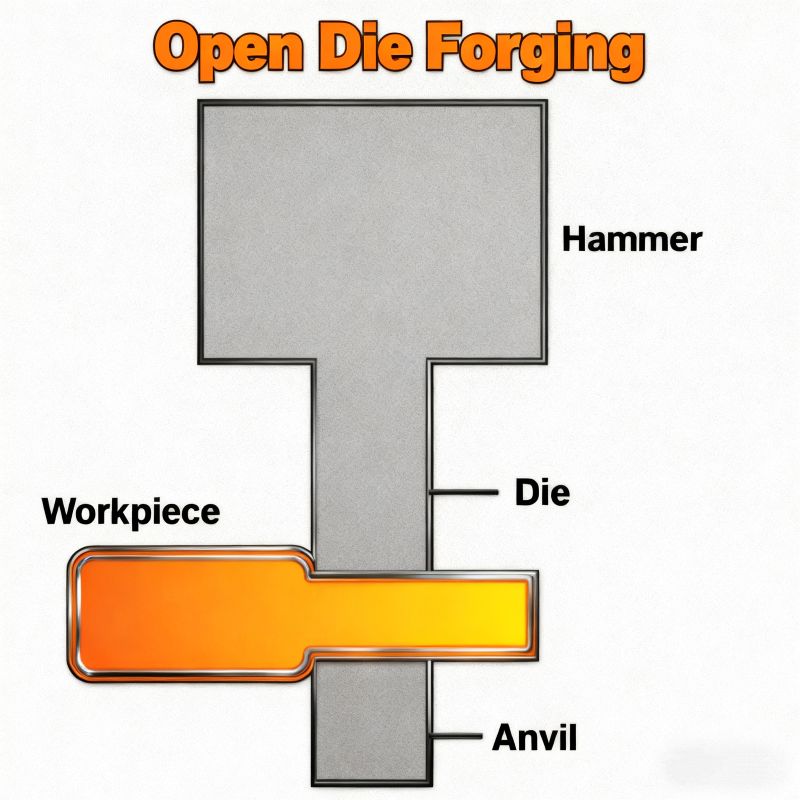

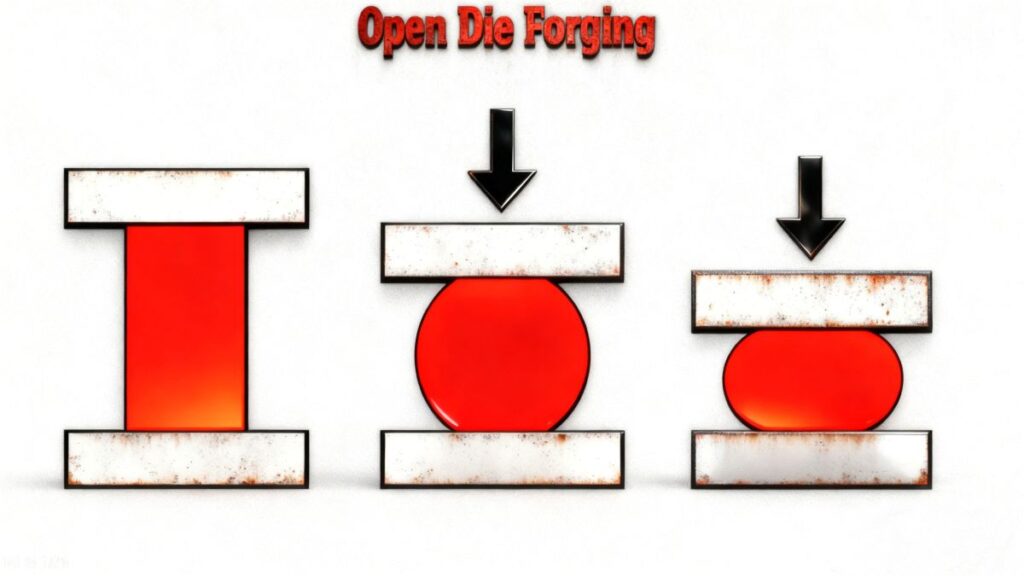

Freiformschmieden ist ein Verfahren der Metallumformung bei dem ein erhitzter Knüppel zwischen zwei Gesenken platziert wird, die das Material nicht vollständig umschließen. Unter kontrolliertem Druck wird der Knüppel wiederholt gehämmert oder gepresst, bis er die gewünschte Form erhält. Da das Metall frei fließen kann, eignet sich dieses Verfahren besonders für die Herstellung großer oder kundenspezifischer Komponenten, die mit Guss- oder Kokillenverfahren nicht ohne Weiteres erreicht werden können.

Das Verfahren umfasst in der Regel das Erhitzen des Knüppels auf Schmiedetemperatur und das wiederholte Ausüben von Schlägen oder Druck. Diese kontrollierte Verformung verbessert nicht nur die Kornstruktur, sondern auch die Festigkeit und Ermüdungsbeständigkeit. Daher wird es häufig in der Luft- und Raumfahrt, der Energiebranche und im Schwermaschinenbau eingesetzt, wo langlebige und präzisionsgefertigte Komponenten von entscheidender Bedeutung sind.

Das Freiformschmieden

Beim Freiformschmieden wird zunächst ein Metallknüppel auf die ideale Formgebungstemperatur erhitzt. Nach dem Erhitzen wird der Knüppel zwischen die offenen Gesenke gelegt, wo er durch kontrollierten Druck mittels wiederholter Schläge oder allmählicher Kompression geformt wird. Dieses Verfahren erzeugt nicht nur die gewünschte Geometrie, sondern verfeinert auch die innere Kornstruktur und verbessert so die Gesamtfestigkeit und Haltbarkeit.

Die wichtigsten Phasen des Schmiedevorgangs sind:

- Erhitzen – Der Rohling wird auf die richtige Temperatur gebracht, wodurch seine Formbarkeit verbessert und die Formgebung erleichtert wird.

- Schmieden – Unter präzisem Druck wird der erhitzte Rohling zwischen den Gesenken geformt. Das Metall nimmt allmählich Gestalt an und erreicht die erforderlichen Abmessungen, wobei es seine hervorragende strukturelle Integrität beibehält.

- Kühlung und Wärmebehandlung – Nach dem Formen wird das Teil kontrolliert abgekühlt. Zusätzliche Verfahren wie Abschrecken und Anlassen können angewendet werden, um die Härte und Leistungsfähigkeit weiter zu verbessern.

- Endbearbeitung – Um exakte Spezifikationen zu erreichen, werden nach dem Schmieden Operationen wie z.B. CNC-Bearbeitung oder Oberflächenbearbeitung durchgeführt, um Genauigkeit, Glätte und Einsatzbereitschaft zu gewährleisten.

Vorteile

Das Freiformschmieden bietet erhebliche Vorteile hinsichtlich Festigkeit, Flexibilität und Materialeffizienz.

Festigkeit und Zuverlässigkeit: Der verfeinerte Kornfluss verbessert die Zugfestigkeit und die Ermüdungsfestigkeit.

Geeignet für große Teile: Geeignet für überdimensionale Komponenten wie Turbinenwellen und Pressensäulen.

Effiziente Materialnutzung: Erzeugt weniger Abfall als Gussverfahren und senkt somit die Gesamtmaterialkosten.

Anpassbare Formen: Unterstützt maßgeschneiderte Abmessungen und Leistungen basierend auf technischen Anforderungen.

Häufige Fehler bei Freiformschmieden

Obwohl das Freiformschmieden den inneren Kornfluss und die mechanische Festigkeit erheblich verbessert, können bestimmte metallurgische Herausforderungen auftreten, wenn die Prozesssteuerung nicht sorgfältig verwaltet wird. Typische Überlegungen sind:

Porosität oder unzureichende Verdichtung, oft verbunden mit begrenzter Verformung unter Druck

Oberflächenunregelmäßigkeiten, die auftreten können, wenn die Schmiedetemperatur die optimalen Grenzwerte überschreitet.

Segregationstendenzen, insbesondere bei Stahlblöcken mit großem Querschnitt, bei denen eine gleichmäßige Abkühlung entscheidend ist.

Restinklusionen, beeinflusst durch die anfängliche Reinheit des Rohmaterials.

Schichttrennung, die auftreten kann, wenn die Reduktionsschritte der Knüppel nicht richtig optimiert sind.

Mit einem gut konzipierten Schmiedeverfahren, geeigneten Verformungsverhältnissen und einer präzisen Temperaturregelung lassen sich diese potenziellen Probleme minimieren oder vollständig beseitigen – das Ergebnis sind stabilere, leistungsstarke Schmiedeteile, die für die Bearbeitung und Endmontage bereit sind.

Zerstörungsfreie Prüfung (UT & MPI) für Freiformschmiedeteile

Um die strukturelle Integrität und eine rückverfolgbare Qualitätssicherung zu gewährleisten, führt Weforging bei allen kritischen Schmiedekomponenten vollständige NDT-Prüfungen (zerstörungsfreie Prüfungen) gemäß den globalen Industriestandards durch.

Ultraschallprüfung (UT)

Die Ultraschallprüfung wird eingesetzt, um innere Fehler wie Porosität, Ablösungen und Schrumpfhohlräume in dickwandigen oder hochfesten Bauteilen zu erkennen.

-

Prüfnorm: ASTM A388

/ EN10228-3 -

Geeignet für Wellen, Zylinder, Ringe, Blöcke und schwere technische Teile.

-

Typisches Akzeptanzniveau: Stufe 2 oder besser.

Magnetpulverprüfung (MPI)

Die Magnetpulverprüfung deckt Oberflächen- oder oberflächennahe Fehler wie Ermüdungsrisse oder Schmiedefalze auf.

-

Standardreferenz: ASTM E709 / ISO 9934

-

Anwendung auf bearbeiteten Oberflächen oder Endschmiedeoberflächen

-

Geeignet für Schmiedeteile aus legiertem Stahl, Kohlenstoffstahl und Werkzeugstahl

Im Bereich der Metallumformung sind das Freiformschmieden und das Gesenkschmieden zwei wichtige Verfahren, die jeweils ihre eigenen Vorteile und Anwendungsbereiche haben.

Merkmal | Freiformschmieden | Gesenkformschmieden |

Prozess | Verwendet offene Formen, in denen das Metall frei fließen kann, geeignet für große und komplexe Teile. | Verwendet vollständig geschlossene Formen, ideal für die Massenproduktion mit präzisen Abmessungen. |

Vorteile | Flexibel, ideal für kundenspezifische Fertigung und Kleinserien, produziert größere Teile. | Geeignet für die Massenproduktion, hochpräzise und konsistent, schneller für Standardteile. |

Anwendungen | Luft- und Raumfahrt, Energie, Schwermaschinen, Sonderteile. | Automobilindustrie, Elektronik, großvolumige Standardteile. |

Anwendungen und Typen

Das Freiformschmieden wird häufig zur Herstellung großer, hochfester Bauteile sowie mittelgroßer Teile eingesetzt, die von einer zuverlässigen Haltbarkeit profitieren. Während der Verformung verfeinert der Prozess die Kornstruktur des Metalls und sorgt so für eine verbesserte Zähigkeit und Ermüdungsfestigkeit. Daher wird das Freiformschmieden häufig in Branchen mit hohen Sicherheits- und Leistungsanforderungen eingesetzt, darunter Luft- und Raumfahrt, Windkraft, Automobilindustrie und Schwermaschinenbau.

Aus geometrischer Sicht eignet sich dieses Schmiedeverfahren besonders gut für die folgenden Bauteilkategorien:

Zylindrische Bauteile – Wellen, Stangen und Spindeln

Flache Formen – geschmiedete Scheiben und plattenartige Teile

Hohlformen – Ringe, Hülsen und rohrförmige Komponenten

Konturierte Teile – Naben, Stufenschäfte und Strukturformteile

In practical applications, open die forged products such as discs, hollow rings, gear rings, and structural components are widely used in power generation, mining equipment, and construction machinery.

So wählen Sie das richtige Unternehmen für Freiformschmieden aus

Bei der Auswahl eines Lieferanten für Freiformschmieden sollten Beschaffungsteams mehrere wichtige Faktoren berücksichtigen, um Qualität und langfristige Leistungsfähigkeit sicherzustellen.

Materialqualität: Die Verwendung hochwertiger Rohstoffe trägt dazu bei, langlebige und zuverlässige Schmiedeteile zu gewährleisten. Ein vertrauenswürdiger Lieferant sorgt für eine gleichbleibende metallurgische Leistung während der gesamten Produktion.

Technische Kompetenz: Mit fundiertem technischem Know-how kann der richtige Schmiedepartner große oder komplexe Komponenten herstellen und dabei Präzision und strukturelle Integrität gewährleisten.

Zuverlässige Lieferung: Darüber hinaus trägt eine konsistente Lieferbilanz dazu bei, Projekte im Zeitplan zu halten und Ausfallzeiten in den Produktionslinien zu reduzieren.

Prüfung und Zertifizierung: Noch wichtiger ist, dass Lieferanten, die Ultraschallprüfungen, Härteprüfungen und metallografische Analysen durchführen, die Einhaltung internationaler Sicherheits- und Leistungsstandards gewährleisten können.

Durch die Bewertung dieser Aspekte können Beschaffungsteams eine verlässliche Partnerschaft mit einem kompetenten Schmiedeunternehmen aufbauen, das einen effizienten Betrieb und den langfristigen Projekterfolg unterstützt.

Schlussfolgerung

Das Freiformschmieden bietet hervorragende Festigkeit, Flexibilität und Anpassungsmöglichkeiten und eignet sich daher ideal für große, leistungsstarke Komponenten in Branchen wie der Automobilindustrie, dem Bergbau und der Energiewirtschaft. Seine hohe Effizienz und geringe Materialverschwendung sorgen für einen dauerhaften Wert in der modernen Fertigung.

Bei Weforging kombinieren wir fortschrittliche Schmiedeanlagen, CNC-Präzision und strenge Tests, um zuverlässige Lösungen für das Freiformschmieden zu liefern. Ob Standard- oder Sonderteile, wir unterstützen Ihr Projekt mit langlebigen, hochwertigen Komponenten.

📩 Kontaktieren Sie uns, um zu erfahren, wie unser Freiformschmieden Ihre Anforderungen erfüllen kann.