Was ist ein Ritzel?

Ein Ritzel ist eine der wichtigsten Komponenten in modernen mechanischen Getriebesystemen. In einer typischen Zahnrad- und Ritzelanordnung ist das Ritzel das kleinere Zahnrad, das ein größeres Gegenzahnrad antreibt oder von diesem angetrieben wird, um Bewegung, Drehmoment und Geschwindigkeit zu übertragen. Von Industriemaschinen bis hin zu Automobilbaugruppen spielen Ritzel eine entscheidende Rolle bei der Gewährleistung einer präzisen und effizienten Kraftübertragung. In diesem Artikel wird erklärt, was ein Ritzel ist, wie es funktioniert, welche gängigen Typen in der Industrie verwendet werden und warum es in technischen Anwendungen weit verbreitet ist.

Was ist ein Ritzel und wie funktioniert es?

Ein Ritzel ist in der Regel das kleinere von zwei ineinandergreifenden Zahnrädern und fungiert entweder als antreibendes oder angetriebenes Element des Getriebesystems. Seine Hauptaufgabe besteht darin, die Kraft effizient zu übertragen und gleichzeitig das Drehmoment und die Drehzahl entsprechend dem Übersetzungsverhältnis zu steuern. Da es weniger Zähne als das Gegenrad hat, dreht sich das Ritzel in der Regel schneller und ist einer höheren Kontaktbelastung ausgesetzt. Daher sind die Materialauswahl und die Wärmebehandlung von Ritzeln für die langfristige Zuverlässigkeit von entscheidender Bedeutung.

Bei einem Standard-Zahnrad- und Ritzelmechanismus greift das Ritzel in ein größeres Zahnrad oder einen Zahnkranz ein. Das Verhältnis ihrer Zahnanzahl bestimmt die Untersetzung oder Übersetzung. Ein reibungsloser Betrieb hängt von der Genauigkeit des Zahnprofils ab – meist Evolventenprofile –, das für minimale Reibung, kontrolliertes Spiel und eine stabile Drehmomentübertragung sorgt. Hochwertige Ritzel verfügen außerdem über eine optimierte Oberflächenhärte und Kernfestigkeit, um wiederholten Belastungszyklen standzuhalten.

Gängige Arten von Ritzel

Stirnradritzel

Ein Stirnradritzel verfügt über gerade und parallele Zähne. Es ist einfach, effizient und kostengünstig und eignet sich daher ideal für Allzweckmaschinen, Aufzüge, Verpackungsanlagen und Leichtlastgetriebe. Diese Konstruktion entspricht der traditionellen Anordnung von Stirnrad und Ritzel.

Schrägverzahntes Ritzel

Schrägverzahnte Ritzel haben abgewinkelte Zähne, sodass mehrere Zähne gleichzeitig ineinander greifen können, was für einen ruhigeren und leiseren Betrieb sorgt. Sie werden häufig in Automobilgetrieben, Industriegetrieben und Schwerlastmaschinen verwendet.

Kegelrad und Spiralkegelrad

Diese Zahnräder ermöglichen eine Drehmomentübertragung im rechten Winkel und sind wesentliche Komponenten in Differentialsystemen und Winkelgetrieben. Spiralkegelräder bieten eine verbesserte Zahnfestigkeit und einen gleichmäßigeren Kontakt.

Innenzahnrad

Innenzahnräder werden in Planetengetrieben und kompakten Hydraulikantrieben verwendet und greifen in Zahnräder mit nach innen gerichteten Zähnen ein.

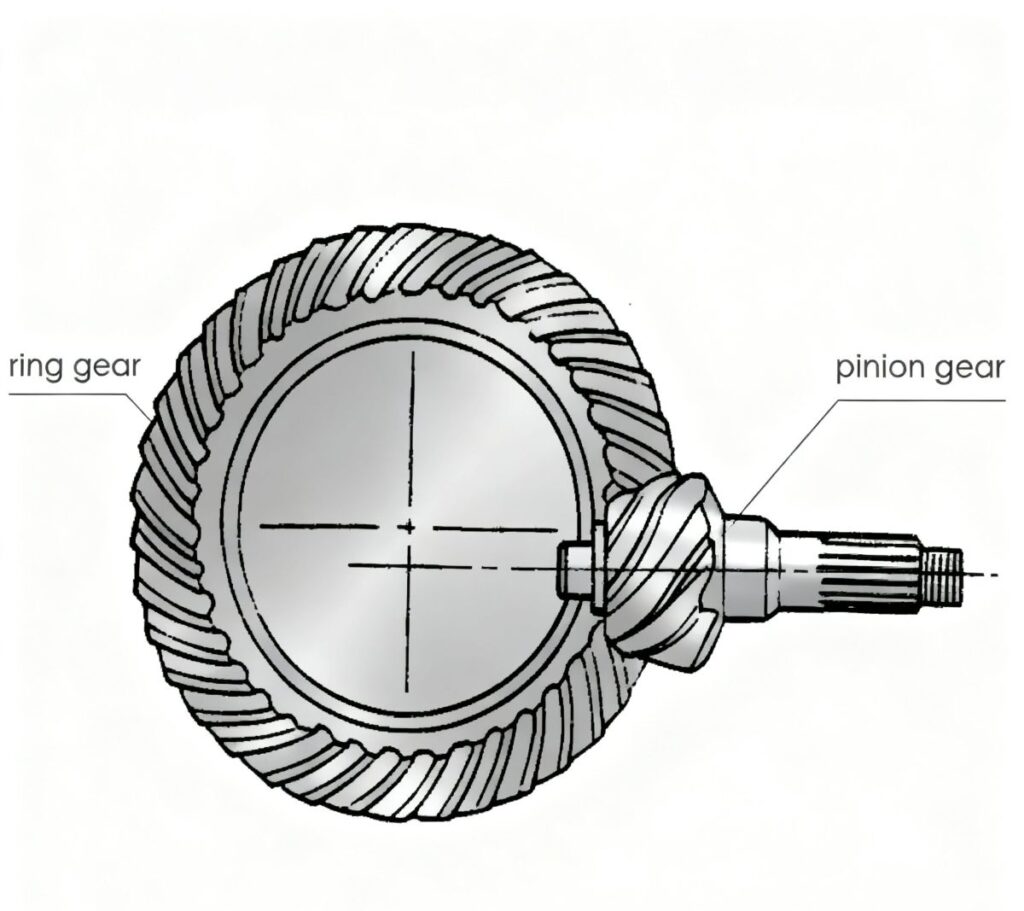

Ring- und Zahnräder in Schwerlastmaschinen

In vielen Anwendungen mit hoher Belastung arbeiten Ritzel zusammen mit größeren Zahnrädern als Ring- und Ritzelzahnräder. Diese Anordnung wird häufig in Automobil-Differenzialen, Offroad-Maschinen, Bergbaumaschinen und Baufahrzeugen verwendet.

Das Ritzel überträgt das Eingangsdrehmoment auf das Ringzahnrad und erzeugt so die erforderliche Drehmomentverstärkung. Ein präzise gefertigtes Ritzelringzahnrad sorgt für einen stabilen Zahnkontakt, reduzierte Vibrationen und eine gleichbleibende Leistung, selbst unter Dauer- oder Stoßbelastungen.

Diese Zahnradsätze werden in der Regel aus geschmiedeten legierten Stählen wie 42CrMo oder 8620 hergestellt. Nach dem Schmieden werden sie

Zahnstangenantrieb für lineare Bewegungen

Ein Zahnstangen- und Ritzelgetriebe wandelt Drehbewegungen in lineare Bewegungen um und ist daher unverzichtbar in CNC-Anlagen, Robotersystemen, Lenkanlagen und Hebevorrichtungen. In der abgebildeten Lenkanlage treibt die

Anwendungsbereiche sind unter anderem:

– CNC-Achsenantriebe

– Roboterarme

– Lenksysteme

– Industrielle Hebebühnen

– Automatisierte Lagertechnik

Präzisionsbearbeitung, Schmierung und Spielkontrolle sind entscheidend für die langfristige Stabilität.

Materialien und Herstellung von Ritzeln

Die Leistung eines Ritzels hängt weitgehend von der Materialauswahl und dem Herstellungsprozess ab. Hochwertige Ritzel werden in der Regel aus legierten Stählen wie 42CrMo, 20CrMnTi, SCM440 oder gleichwertigen Sorten hergestellt, die aufgrund ihrer Festigkeit, Zähigkeit und Wärmebehandlungskompatibilität ausgewählt werden.

Typischer Produktionsablauf

- Schmieden oder Bearbeiten von Rohlingen zur Verbesserung der Kornstruktur

- Grobdrehen zur Festlegung der Ausgangsmaße

- Wälzfräsen oder Formfräsen zum Schneiden der Zähne

- Aufkohlen oder Vergüten zur Erhöhung der Oberflächenhärte

- Schleifen oder Honen für eine präzise Zahngeometrie

- Endkontrolle einschließlich Härteprüfung, Zahnradmessung und zerstörungsfreier Prüfung (NDT)

Dieser integrierte Prozess stellt sicher, dass jedes Ritzel die richtige Balance zwischen Festigkeit, Verschleißfestigkeit und Maßgenauigkeit aufweist.

Vorteile hochwertiger Ritzel

Die Verwendung gut konstruierter und präzise gefertigter Ritzel bietet mehrere Vorteile:

- Hohe Belastbarkeit durch dichte Schmiedestrukturen

- Verbesserte Haltbarkeit durch fortschrittliche Wärmebehandlung

- Gleichbleibende Eingriffsgenauigkeit für reibungslose Kraftübertragung

- Geringere Geräuschentwicklung und Vibrationen dank präziser Zahnkontaktmuster

- Geringere Wartungskosten und längere Wartungsintervalle

- Höhere Zuverlässigkeit von Getriebe- und Ritzel-Systemen im Dauerbetrieb oder bei hohen Drehzahlen

Dank dieser Vorteile eignen sich geschmiedete Ritzel ideal für Branchen, in denen Leistung und Zuverlässigkeit entscheidend sind.

Wann sollte man sich für eine maßgeschneiderte Ritzel-Lösung entscheiden?

Standard-Ritzel erfüllen nicht immer spezielle Anforderungen. Sonderanfertigungen sind erforderlich, wenn:

- die Anlage ein bestimmtes Modul, eine bestimmte Zähnezahl oder einen bestimmten Druckwinkel erfordert

- Platzbeschränkungen eine spezielle Übersetzung oder Wellenkonfiguration erfordern

- die Anwendung hohe Drehmomente, Stoßbelastungen oder Dauerbetrieb umfasst

- die Integration in ein Ring- und Ritzel- oder Linearbewegungssystem maßgeschneiderte Spezifikationen erfordert

Hersteller wie Weforging bieten Komplettlösungen, die Schmieden, CNC-Bearbeitung, Wälzfräsen, Schleifen, Wärmebehandlung und Prüfung unter einem Dach vereinen. Dies gewährleistet engere Toleranzen, eine verbesserte Leistungskonstanz und kürzere Vorlaufzeiten für OEM-Maschinenbauer und Ingenieurteams.

Schlussfolgerung

Ritzel sind für eine zuverlässige Drehmomentübertragung, präzise Bewegungssteuerung und langfristig stabile Leistung unverzichtbar. Ihre Konstruktion, ihre Materialien und ihre Fertigungsqualität wirken sich direkt auf die Systemeffizienz in Zahnradantrieben, Zahnstangenmechanismen und Schwerlastgeräten aus. Für Anwendungen, die hohe Festigkeit, Genauigkeit oder kundenspezifische Spezifikationen erfordern, bieten hochwertige Ritzel eine zuverlässige technische Lösung.

Wenn Sie