Roll Forging Process: Definition, Advantages, and Industrial Applications

Einführung

Das Walzschmieden ist ein Präzisionsverfahren zur Metallumformung, bei dem erhitzte Knüppel zwischen rotierenden Walzen geformt werden, um gleichmäßige, hochfeste Bauteile herzustellen. Es verfeinert die Kornstruktur, verbessert die Ermüdungsfestigkeit und gewährleistet Maßgenauigkeit. Im Vergleich zum Hammer- oder Pressschmieden bietet das Walzschmieden eine höhere Effizienz und gleichbleibende Qualität, weshalb es häufig für Wellen, Zahnräder und Flansche eingesetzt wird.

Dieser Artikel stellt das Rollschmiedeverfahren, seine wichtigsten Vorteile und typische industrielle Anwendungen vor und zeigt, warum es nach wie vor eine zuverlässige Lösung für hochleistungsfähige Schmiedeteile ist.

Was ist Rollschmieden?

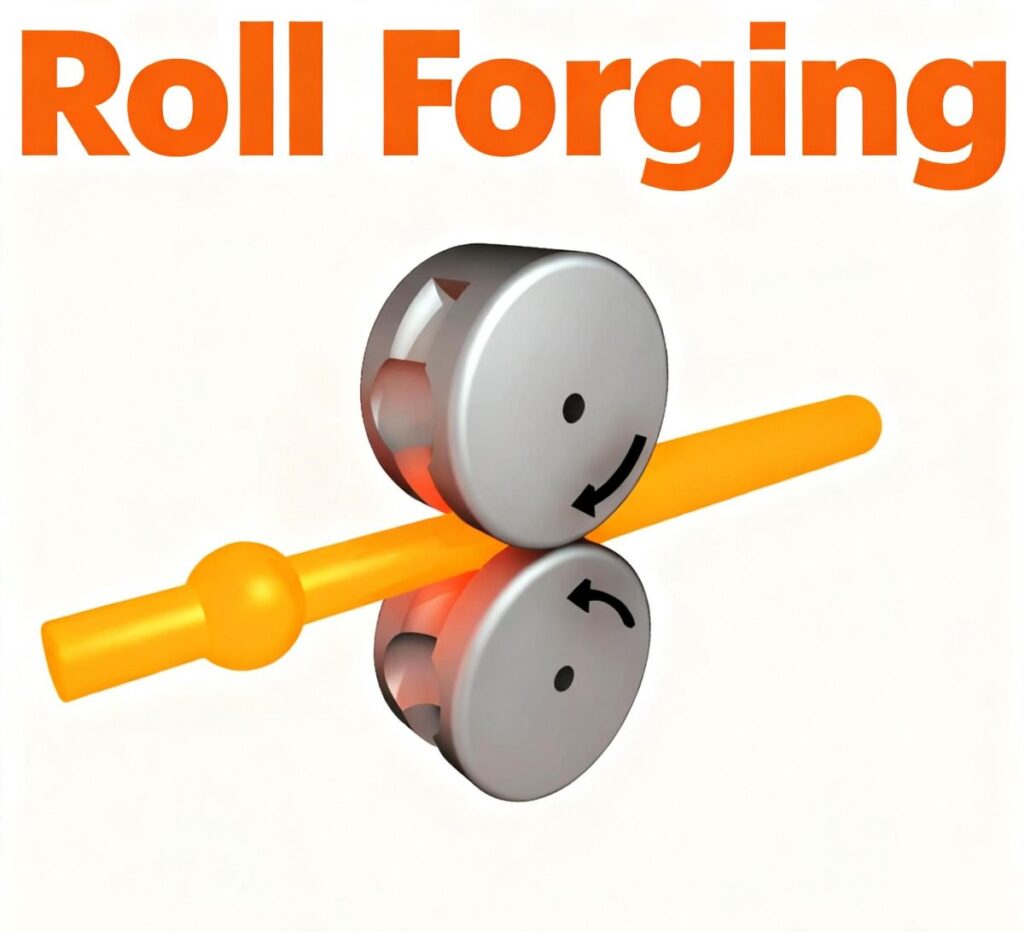

Walzschmieden ist ein halbkontinuierliches Umformverfahren, bei dem ein vorgewärmter Knüppel zwischen gerillten, rotierenden Walzen schrittweise geformt wird. Bei jedem Durchgang wird der Knüppel komprimiert und gestreckt, wodurch nach und nach das gewünschte Profil entsteht, während der Metallfluss kontrolliert bleibt.

Unlike closed die forging, roll forging requires lower tooling investment and allows greater flexibility in profile design. Compared with open die forging, roll forging provides improved dimensional consistency and surface finish. This makes roll forging an efficient solution for producing long or rotational components with balanced strength, accuracy, and cost control.

Erklärung des Rollschmiedeverfahrens

Das Rollschmiedeverfahren umfasst in der Regel sechs wichtige Schritte:

- Materialauswahl – Wählen Sie je nach den erforderlichen mechanischen Eigenschaften eine hochwertige Legierung, Kohlenstoffstahl oder Edelstahl.

- Erwärmung – Die Knüppel werden auf 1050–1150 °C erhitzt, um eine optimale Plastizität und Kornfluss zu erzielen.

- Walzphase – Der Knüppel wird schrittweise zwischen mehreren Walzen geformt; die Verformung wird gleichmäßig verteilt, um innere Defekte zu vermeiden.

- Wärmebehandlung – Kontrolliertes Anlassen oder Abschrecken verbessert die Härte, Duktilität und Dauerfestigkeit.

- CNC-Bearbeitung – Die Endbearbeitungsprozesse gewährleisten eine Toleranz von ±0,01 mm und eine Oberflächenrauheit von Ra ≤ 1,6 µm.

- Prüfung – Jede Charge wird im Labor von Weforging einer UT-, MPI-, Härte- und CMM-Maßprüfung unterzogen.

Diese Kombination aus Schmieden und CNC-Steuerung sorgt für eine gleichmäßige Mikrostruktur, minimale Restspannungen und eine hervorragende Wiederholgenauigkeit.

Häufig verwendete Werkstoffe beim Rollschmieden

Die Werkstoffauswahl ist ein entscheidender Faktor beim Rollschmieden, da sie sich direkt auf die mechanische Leistungsfähigkeit und Haltbarkeit der Schmiedeteile auswirkt.

Zu den häufig verwendeten Werkstoffen gehören:

- Kohlenstoffstahl:

Werkstoffe wie C45, 1045 und 45# werden häufig für Wellen, Flansche und Zahnradrohlinge verwendet. Sie bieten eine ausgezeichnete Schmiedbarkeit, einen breiten Temperaturbereich und ein gutes Preis-Leistungs-Verhältnis. - Legierter Stahl:

42CrMo, 4140, SCM440 und ähnliche Sorten sind die repräsentativsten Walzschmiedelegierungen. Sie bieten eine hohe Zugfestigkeit, überlegene Ermüdungsbeständigkeit und eine stabile Mikrostruktur – ideal für kritische Komponenten wie Pleuelstangen, Achsen und Zahnräder. - Edelstahl:

Sorten wie 304, 316L und 420 werden für korrosions- und hitzebeständige Anwendungen wie Ventilkörper, Pumpenwellen und Schiffsarmaturen ausgewählt. - Aluminium- und Kupferlegierungen:

Werden für leichte oder leitfähige Teile verwendet – zum Beispiel Al 6061, Al 7075 oder Cu C11000 – und bieten eine hervorragende Bearbeitbarkeit und Oberflächengüte in der Luft- und Raumfahrt sowie in elektrischen Anwendungen.

Jedes Material wird entsprechend den Festigkeitsanforderungen, der Einsatzumgebung und der Nachbehandlung nach dem Schmieden ausgewählt.

Vergleich zwischen Rollschmieden und anderen Schmiedeverfahren

Das Walzschmieden unterscheidet sich vom Freiformschmieden und Gesenkformschmieden hinsichtlich der Verformungskontrolle, der Materialeffizienz und der Maßhaltigkeit.

Schmiedeverfahren | Prozessmerkmale | Typische Anwendungen | Wichtigste Vorteile |

Walzschmieden | Erhitzter Knüppel wird zwischen rotierenden Walzen allmählich geformt. | Wellen, Flansche, Zahnradrohlinge. | Hohe Effizienz, feine Kornstruktur, kostengünstig. |

Freiformschmieden | Freie Verformung zwischen flachen Werkzeugen. | Große Wellen, Ringe, schwere Ausrüstung. | Flexibel für große Teile, gute mechanische Eigenschaften. |

Gesenkformschmieden | Metall, das unter hohem Druck in Präzisionsformen gepresst wird. | Komplexe, hochpräzise Komponenten. | Hohe Maßgenauigkeit, Wiederholbarkeit. |

Pressschmieden | Langsames, kontrolliertes Pressen mit hoher Kraft. | Hochbelastbare Bauteile. | Dichte Struktur, stabiles mechanisches Verhalten. |

Understanding these differences helps engineers and procurement teams select the optimal forging process for specific applications.

Gängige Produkte aus Rollschmieden

Rollschmieden eignet sich ideal für Bauteile, die eine hohe Festigkeit, Genauigkeit und Belastbarkeit erfordern, wie z. B.:

- Antriebswellen: Sorgen für ein stabiles Drehmoment und Ermüdungsfestigkeit in Automobilsystemen.

- Zahnradrohlinge: Gewährleisten Konzentrizität und Präzision beim Zahnradfräsen.

- Flansche und Ringe: Werden in Windkraftanlagen, petrochemischen Pipelines und maritimen Systemen verwendet.

- Kupplungen und Stifte: Sorgen für mechanische Stabilität bei Stößen und Drehbewegungen.

- Lagerringe: Unterstützen die Drehgenauigkeit und verlängern die Lebensdauer.

Vorteile des Rollschmiedens

Die Vorteile des Rollschmiedens gehen weit über die Produktionseffizienz hinaus. Jeder Vorteil trägt zu stärkeren Materialien, geringeren Kosten und stabiler Leistung bei.

1️⃣ Optimierte Materialausnutzung – Die schrittweise Verformung zwischen den Walzen erreicht eine Effizienz von bis zu 90 % und reduziert so Abfall und Bearbeitungszeit.

2️⃣ Verfeinerte Kornstruktur und Festigkeit – Durch kontinuierliches Walzen wird die Metallkornstruktur entlang der Belastungslinie ausgerichtet, wodurch die Zugfestigkeit und Ermüdungsbeständigkeit verbessert werden.

3️⃣ Dimensionsstabilität und Wiederholbarkeit – Kontrollierte Verformung und CNC-Bearbeitung gewährleisten präzise Geometrie und gleichbleibende Toleranzen in jeder Charge.

4️⃣ Kosten- und Energieeffizienz – Darüber hinaus verbraucht das Rollschmieden weniger Energie als das Pressschmieden und gewährleistet gleichzeitig einen hohen Durchsatz für die Massenproduktion.

5️⃣ Verbesserte Nachhaltigkeit – Darüber hinaus minimiert das Verfahren den Ausschuss und unterstützt durch eine effiziente Wärme- und Materialkontrolle eine nachhaltige Fertigung.

Anwendungen des Rollschmiedens

In der industriellen Beschaffung wird das Rollschmieden wegen seiner Ausgewogenheit zwischen Festigkeit, Präzision und Kosteneffizienz geschätzt. Es wird hauptsächlich für rotierende und lasttragende Komponenten eingesetzt, die einen gleichmäßigen Metallfluss und eine hohe Dimensionsstabilität erfordern:

- Drehverbindungen und Zahnkränze:

Das Rollschmieden gewährleistet eine dichte Struktur und einen gleichmäßigen Kornfluss für Lagerlaufringe, Innen- und Außenringe sowie große Zahnkränze.

Diese Teile werden unter hohen axialen und radialen Belastungen betrieben, wobei Stabilität und Ermüdungslebensdauer wichtige Kaufkriterien sind. - Flansche und Kupplungen:

Verwendung in Windkraftanlagen-Naben, Getriebesystemen und Hydraulikbaugruppen – wo geschmiedete Flansche unter langfristiger Belastung die Dichtungsintegrität und eine gleichmäßige Drehmomentübertragung gewährleisten müssen. - Antriebswellen und Ritzel:

Für die mechanische Kraftübertragung bieten walzgeschmiedete Wellen und Ritzel eine präzise Geometrie, wodurch die Kosten für die Nachbearbeitung reduziert und die langfristige Ausrichtungsgenauigkeit verbessert werden. - Hochleistungs-Rotationskomponenten:

Einsatz in industriellen Drehtischen, Baggern und Baumaschinen, wo geschmiedete Profile eine höhere Belastbarkeit und ein geringeres Verformungsrisiko bieten.

Warum Sie sich für Weforging für das Walzschmieden entscheiden sollten

Bei der Auswahl eines Lieferanten für Walzschmieden geht es um mehr als nur um die Formgebungskapazität. Bei OEM-Projekten sind Konsistenz, Prozesskoordination und Qualitätskontrolle über den gesamten Produktionszyklus hinweg ebenso entscheidend.

Bei Weforging wird das Rollschmieden mit Materialkontrolle, CNC-Bearbeitung, Wärmebehandlung und Inspektion kombiniert, um eine stabile Leistung und Wiederholbarkeit der Chargen zu gewährleisten:

Kontrollierter Arbeitsablauf vom Schmieden bis zur Bearbeitung

Rollgeschmiedete Teile werden mit definierten Bearbeitungszugaben und koordinierten CNC-Prozessen hergestellt, um Maßgenauigkeit und eine effiziente nachgelagerte Bearbeitung zu gewährleisten.Rückverfolgbarkeit von Material und Prozessen

Von der Auswahl der Knüppel bis zur Endkontrolle folgt jedes Rollschmiedeprojekt dokumentierten Prozessparametern, um die Rückverfolgbarkeit und eine gleichbleibende mechanische Leistung zu gewährleisten.OEM-orientierte Produktionsunterstützung

Wir fertigen rollgeschmiedete Komponenten nach Kundenzeichnungen und Anwendungsanforderungen und unterstützen Prototypen, kleine bis mittlere Serien und langfristige Produktionsprogramme.Qualitätsprüfung und Normenkonformität

Walzgeschmiedete Teile werden gemäß ISO-basierten Qualitätssystemen und geltenden Industriestandards einer UT-, MPI-, Härteprüfung und CMM-Prüfung unterzogen.

Durch die Kombination von Walzschmieden mit interner Bearbeitungskoordination und Prüfkontrolle hilft Weforging OEM-Kunden, Beschaffungsrisiken zu reduzieren, die Chargenkonsistenz zu verbessern und eine vorhersehbare Betriebsleistung zu erzielen.

Schlussfolgerung

Das Rollschmieden ist nach wie vor unverzichtbar in der modernen Fertigung, da es kontrollierte Verformung, Präzisionsbearbeitung und Prüfung kombiniert, um Komponenten mit langfristiger Festigkeit und Stabilität herzustellen. Von Automobilwellen über Windturbinenflansche bis hin zu Zahnradrohlingen gewährleisten rollgeschmiedete Teile eine zuverlässige Leistung in anspruchsvollen Anwendungen.

Bei Weforging liefern wir Komplettlösungen, die Schmieden, CNC-Bearbeitung, Wärmebehandlung und Prüfung nach ISO- und AGMA-Normen umfassen. Wenn Sie einen zuverlässigen Partner für Rollschmieden suchen, senden Sie uns Ihre Zeichnungen oder Spezifikationen. Unsere Ingenieure bieten Ihnen umgehend technische Unterstützung und erstellen Ihnen ein Angebot.

Kontaktieren Sie Weforging, um Ihr individuelles Rollschmiede-Projekt zu starten.

Häufig gestellte Fragen

Im Gegensatz zum Freiform- oder Gesenkschmieden werden beim Walzschmieden erhitzte Knüppel zwischen rotierenden Walzen schrittweise geformt. Diese kontinuierliche Verformung verfeinert die Kornstruktur, verbessert die Dauerfestigkeit und sorgt für eine bessere Dimensionsstabilität bei geringerem Materialverlust.

Rollschmieden bietet eine hohe Materialausnutzung (bis zu 90 %), gleichmäßige mechanische Eigenschaften und eine hervorragende Wiederholbarkeit über verschiedene Chargen hinweg. Es eignet sich besonders für Wellen, Zahnräder und Flansche, bei denen Festigkeit, Präzision und Effizienz für OEM-Anwendungen entscheidend sind.

Rollgeschmiedete Komponenten finden breite Anwendung in der Automobil-, Windenergie-, Luft- und Raumfahrt-, Eisenbahn- und petrochemischen Industrie. Sie werden in Getriebewellen, Lagerringen, Turbinenflanschen und anderen hochbelasteten Bauteilen verwendet, die eine hohe Lebensdauer und Präzision erfordern.