Was ist Umformschmieden?

Stauchschmieden, auch bekannt als Stauchen, ist ein Präzisions Metallumformung Verfahren zur Vergrößerung der Querschnittsfläche eines erhitzten Knüppels durch Komprimierung entlang seiner Achse. Diese Methode verfeinert die Kornstruktur, erhöht die Festigkeit und verbessert die Gleichmäßigkeit der Abmessungen. Anders als Freiformschmieden Schmieden oder GesenkschmiedenDas Stauchen beim Schmieden konzentriert sich auf die kontrollierte Verformung innerhalb kurzer Abschnitte eines Werkstücks und ist daher ideal für die Herstellung von Wellen, Bolzen, Flanschenund Kupplungen, die eine erhöhte Zähigkeit und axiale Festigkeit erfordern. Das Stauchschmieden spielt eine wichtige Rolle in Branchen wie der Automobilindustrie, dem Energiesektor und dem Schwermaschinenbau, wo strukturelle Zuverlässigkeit und gleichbleibende Qualität von entscheidender Bedeutung sind.

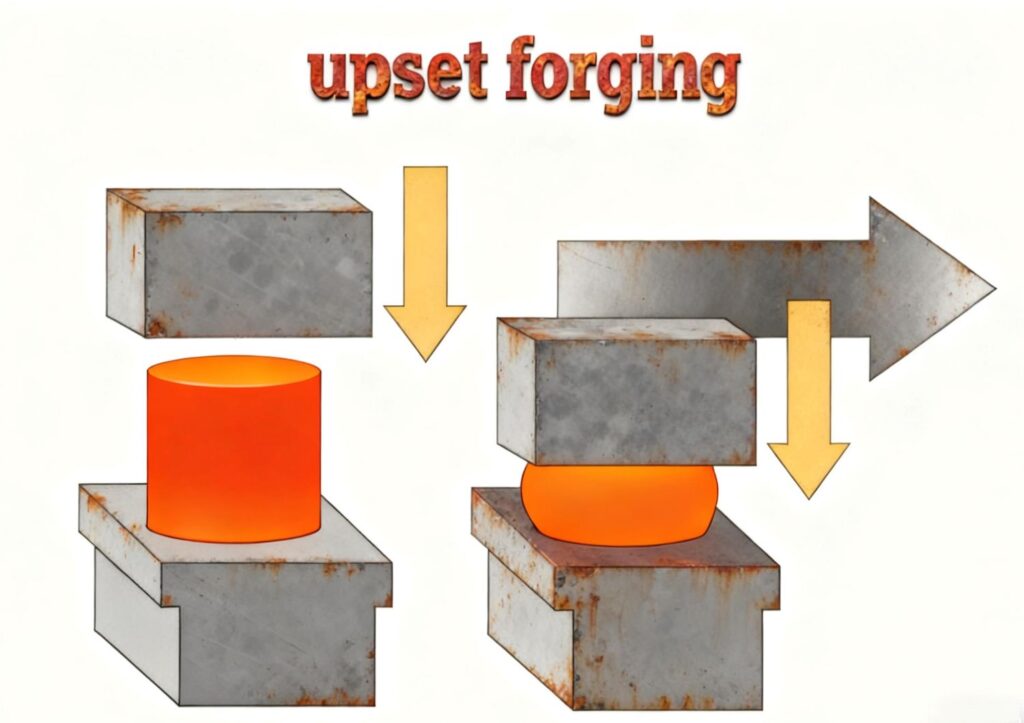

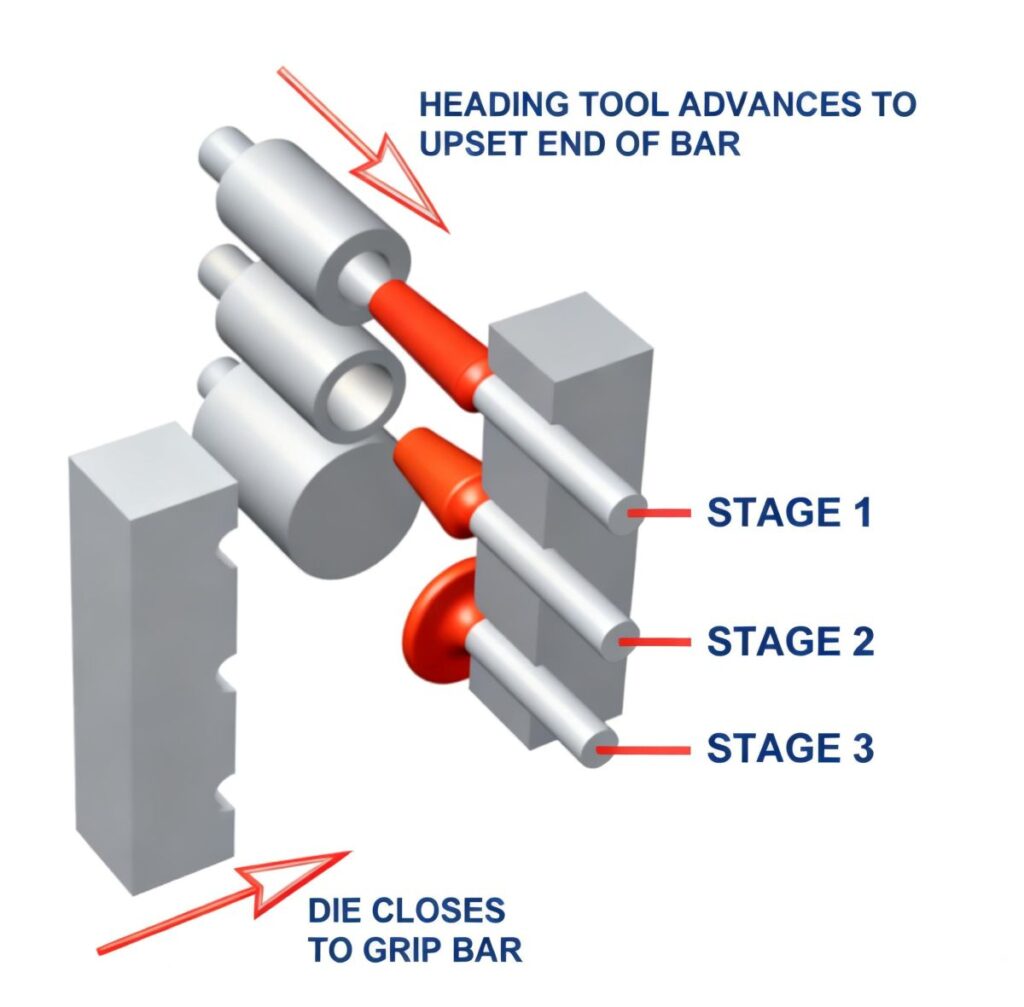

Umformprozess

Das Stauchschmieden beginnt mit dem Erhitzen von Knüppeln aus legiertem Stahl oder Kohlenstoffstahl auf 1.050°C-1.250°C unter kontrollierten Bedingungen. Sobald der Knüppel die Schmiedetemperatur erreicht hat, wird er in Präzisionswerkzeuge eingespannt und mit hydraulischen oder mechanischen Pressen axial zusammengedrückt. Dieser kontrollierte Druck bewirkt, dass das Metall nach außen fließt, wodurch die Kornstruktur verfeinert und die Dichte erhöht wird. Gleichzeitig werden Temperatur und Druck kontinuierlich überwacht, um eine gleichmäßige Verformung und Materialintegrität zu gewährleisten. Nach Schmieden, Wärmebehandlungen wie Normalisieren, Abschrecken und Anlassen die Festigkeit und Zähigkeit weiter verbessern. Schließlich sorgt die CNC-Bearbeitung für Maßhaltigkeit, glatte Oberflächen und präzise Geometrie. Diese Kombination von Arbeitsschritten macht das Stauchschmieden ideal für die Herstellung von Flanschen, Bolzen und Antriebswellen mit ausgezeichneter Konsistenz und Leistung.

Vorteile des Stauchschmiedens

Das Stauchschmieden bietet erhebliche Vorteile bei der Herstellung hochfester und präzisionsgefertigter Bauteile. Durch die Ausrichtung der Kornstruktur entlang der Spannungsrichtung werden die Zugfestigkeit, die Ermüdungsbeständigkeit und die Schlagzähigkeit verbessert. Diese Eigenschaften sind für Bauteile, die dynamischen oder zyklischen Belastungen ausgesetzt sind, von entscheidender Bedeutung. Die kontrollierte Verformung verfeinert die Mikrostruktur des Metalls und verbessert die innere Integrität. Dieser Prozess gewährleistet Dimensionsstabilität und verlängert die Lebensdauer. Dadurch liefert das Stauchschmieden eine gleichbleibende Leistung für kritische industrielle Anwendungen.

Über die mechanische Festigkeit hinaus bietet es eine hervorragende Effizienz in der Produktion. Es formt endkonturnahe Teile mit minimalem Materialverlust, wodurch die Bearbeitungszeit und der Energieverbrauch reduziert werden. Das Verfahren unterstützt eine Vielzahl von Materialien, darunter Legierungen, Kohlenstoff- und Edelstähle. Darüber hinaus eignet es sich sowohl für die Großserienfertigung als auch für die kundenspezifische Produktion. In Kombination mit präziser Wärmebehandlung und CNC-Endbearbeitung erreichen gesenkgeschmiedete Teile eine außergewöhnliche Zuverlässigkeit und gleichbleibende Qualität in anspruchsvollen Umgebungen.

Geeignete Werkstoffe für dieses Umformverfahren

Das Stauchschmieden eignet sich für Stähle, die sich bei axialer Verformung stabil verhalten und in heißen Stauchschmiedeumgebungen eine starke Schmiedekornstruktur beibehalten. Zu den gängigen Werkstoffen gehören:

• 1045 (C45 Mittelkohlenstoffstahl)

Zuverlässige Verarbeitbarkeit und ausgewogene mechanische Eigenschaften; wird häufig für Flansche, Stangenenden und allgemeine Maschinenteile verwendet.

• 4140 / 42CrMo (Chrom-Molybdän-Stahl)

Hohe Festigkeit und gleichbleibende Leistung, ideal für Wellen, Kupplungen und Kraftübertragungskomponenten.

• Legierte Stähle (z. B. 40Cr, 35CrMo)

Gute Härtbarkeit und mechanische Stabilität, geeignet für Teile, die präzise Stauchformen erfordern.

• Rostfreie Stähle (304, 316, 410)

Bietet eine hervorragende Oberflächenqualität und Korrosionsbeständigkeit für Ventile, Flansche und Schiffsanwendungen.

• Warmschmiedegrade

Entwickelt für die Umformung bei 650–850 °C, bieten sie eine gleichmäßige Verformung und eine verbesserte Maßhaltigkeit.

Diese Werkstoffe zeichnen sich durch ein stabiles Umformverhalten und eine hohe mechanische Festigkeit nach dem Schmieden und der Wärmebehandlung aus und eignen sich daher besonders für Anwendungen in der Automobilindustrie, im Energiesektor, im Bergbau und im Maschinenbau.

Anwendungen des Stauchschmiedens

Das Stauchschmieden ist ein wichtiger Fertigungsprozess in verschiedenen Industriezweigen, die hohe mechanische Festigkeit, Zuverlässigkeit und Maßgenauigkeit erfordern. Jede Branche wendet das Verfahren unterschiedlich an, um ihren spezifischen technischen und Leistungsstandards gerecht zu werden.

- Automobilindustrie:

Wird zur Herstellung von Antriebswellen, Bolzen, Pleuelstangen und Lenkungskomponenten verwendet, die Torsions- und Vibrationsbelastungen ausgesetzt sind.

Der durch Stauchen erzielte kontrollierte Kornfluss verbessert die Ermüdungsfestigkeit und gewährleistet eine gleichbleibende Leistung in der Großserienfertigung. - Landmaschinen:

Wird für Getrieberäder, Antriebswellen und Verbindungsstücke verwendet, die Vibrationen, Stößen und hohen Belastungen standhalten müssen. Das Verfahren verbessert die Haltbarkeit und Stabilität von Traktoren, Erntemaschinen und Bodenbearbeitungsgeräten. - Luft- und Raumfahrt und Schwermaschinenbau

Luft- und Raumfahrtsysteme und Industriemaschinen sind auf stauchgeschmiedete Ringe, Wellen und tragende Verbindungen angewiesen, die eine einwandfreie innere Struktur und enge Maßtoleranzen erfordern. Die Kombination aus Schmieden, Wärmebehandlung und CNC-Bearbeitung garantiert eine überragende mechanische Stabilität und Ausrichtung unter extremen Belastungen und sorgt so für eine zuverlässige Leistung in Motoren, Turbinen und Getriebebaugruppen.

Durch diese vielfältigen Anwendungen unterstützt das Gesenkschmieden wichtige Branchen, indem es Komponenten liefert, die Stärke, Präzision und lange Lebensdauer vereinen und OEM-Herstellern dabei helfen, hohe Sicherheits- und Leistungsstandards aufrechtzuerhalten.

Stauchschmieden im Vergleich zu anderen Schmiedeverfahren

Schmiedeverfahren | Wesentliche Merkmale | Vorteile | Einschränkungen |

Metall verformt sich unter wiederholtem Hämmern frei; geeignet für große Sonderteile. | Flexible Formgebung, gut geeignet für überdimensionale oder einzigartige Geometrien. | Geringere Präzision, inkonsistente Abmessungen, mehr Nachbearbeitung erforderlich. | |

Metall füllt geschlossene Formen aus und bildet komplexe Formen mit hoher Detailgenauigkeit. | Hervorragende Wiederholgenauigkeit, ideal für komplizierte Teile und die Massenproduktion. | Höhere Werkzeugkosten, begrenzter Größenbereich, langsamere Einrichtung. | |

Stauchschmieden | Metall wird axial komprimiert, um den Durchmesser zu vergrößern; Verformung bleibt lokal begrenzt. | Hervorragende Kontrolle, gleichmäßiger Kornfluss, weniger Abfall, hohe Materialausnutzung, ideal für Wellen, Flansche und Bolzen. | Im Vergleich zum Gesenkschmieden weniger geeignet für komplexe Formen. |

Die Rolle des Stauchschmiedens beim Kaltumformen und Strangpressen

In beiden Kaltschmieden und Kaltfließpressenspielt das Stauchschmieden eine entscheidende Rolle bei der Formgebung des Metallrohlings vor der endgültigen Umformung. Durch die Vergrößerung der Querschnittsfläche oder die Formung des Kopfes eines Bauteils sorgt dieser Schritt für einen ordnungsgemäßen Materialfluss und eine optimale Geometrie für nachfolgende Extrusions- oder Formgebungsvorgänge. Die kontrollierte Verformung bei Raumtemperatur erhöht die Präzision, verbessert die Oberflächengüte und reduziert den Bearbeitungsbedarf. Dies macht das Kaltstauchschmieden zu einer wichtigen Technik bei der Herstellung von Verbindungselementen, Wellenund feinmechanischen Komponenten, die in der Automobilindustrie und in industriellen Anwendungen eingesetzt werden.

Schlussfolgerung

Das Gesenkschmieden ist nach wie vor ein wichtiger Prozess bei der Herstellung hochfester Präzisionsbauteile. Seine Fähigkeit, die Kornstruktur zu verfeinern, die Dichte zu verbessern und die Maßgenauigkeit zu erhalten, macht es für die moderne Technik unverzichtbar. Ob für Anwendungen in der Automobilindustrie, im Energiesektor oder im Schwermaschinenbau – das Gesenkschmieden gewährleistet zuverlässige Leistung und lange Lebensdauer.

Wenn Sie einen zuverlässigen Schmiede-Partner für Ihr nächstes Projekt suchen, bietet Weforging Komplettlösungen – vom Schmieden und CNC-Bearbeiten bis hin zur Wärmebehandlung und Prüfung – alles unter einem Qualitätsmanagementsystem.

Klicken Sie auf die Schaltfläche „Anfrage” unten, um ein Echtzeit-Angebot anzufordern oder Ihre technischen Zeichnungen hochzuladen. Unser Ingenieurteam wird Ihre Spezifikationen prüfen und Ihnen ein professionelles, auf Ihre Anforderungen zugeschnittenes Angebot unterbreiten.