Was ist Kaltumformung?

Kaltumformung ist ein weit verbreitetes Metallumformungsverfahren, das bei Raumtemperatur oder nahezu Raumtemperatur durchgeführt wird. Durch die Anwendung von enormem Druck ohne Erhitzen wird die Oxidation reduziert und Energie gespart. Das Verfahren eignet sich ideal für die Herstellung präziser, langlebiger kaltgeschmiedeter Teile wie Bolzen, Muttern, Zahnräder und Wellen mit ausgezeichneter Oberflächenbeschaffenheit und Festigkeit. Dank ihrer Effizienz und Genauigkeit sind Kaltumformungsanwendungen in der Automobil-, Luft- und Raumfahrt-, Hardware- und Industriebranche weit verbreitet, wo leistungsstarke und kostengünstige Komponenten gefragt sind. Zusammen mit anderen Schmiedetechniken spielt es eine wichtige Rolle bei der Erfüllung moderner Fertigungsanforderungen.

Kaltumformung verstehen

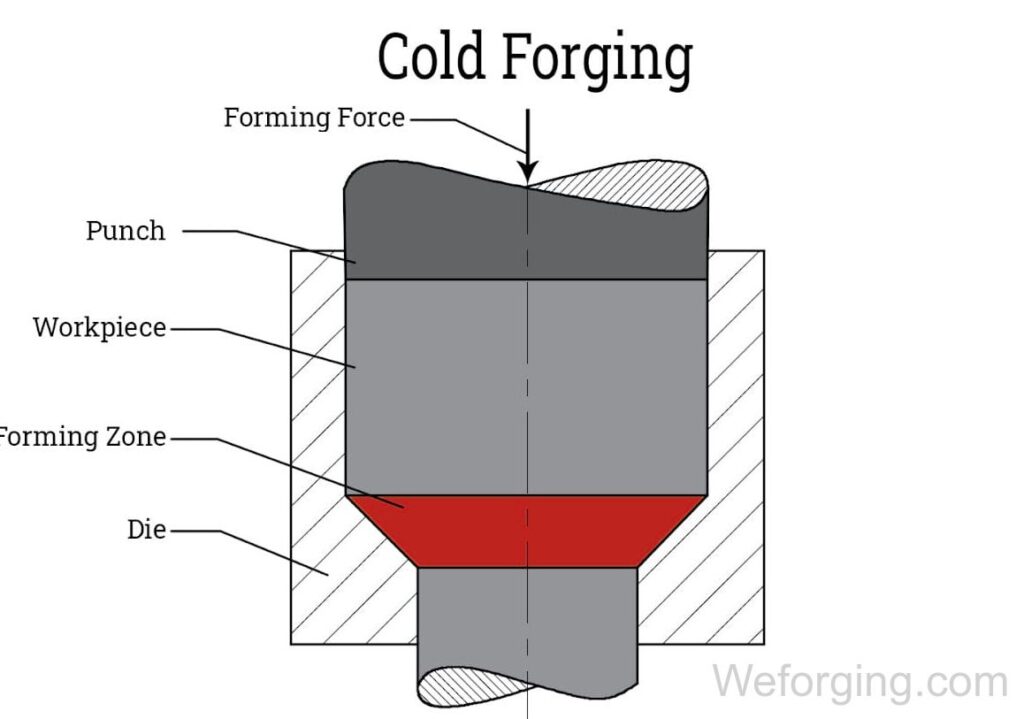

Die Kaltumformung ist ein spezielles Metallumformungsverfahren, das unterhalb der Rekristallisationstemperatur des Metalls durchgeführt wird. Anstatt das Material zu erhitzen, wenden die Hersteller extrem hohen Druck durch Matrizen und Pressen an, um das Metall zu formen. Dies ermöglicht die Herstellung von kaltumgeformten Teilen mit hervorragender Festigkeit, Härte und Maßgenauigkeit.

Da bei diesem Verfahren keine hohen Temperaturen zum Einsatz kommen, weisen kaltgeschmiedete Teile glattere Oberflächen und engere Toleranzen auf, sodass oft nur wenig oder gar keine Nachbearbeitung erforderlich ist. Darüber hinaus wird die Kornstruktur des Materials während der Verformung verfeinert, was die Haltbarkeit und Leistungsfähigkeit verbessert.

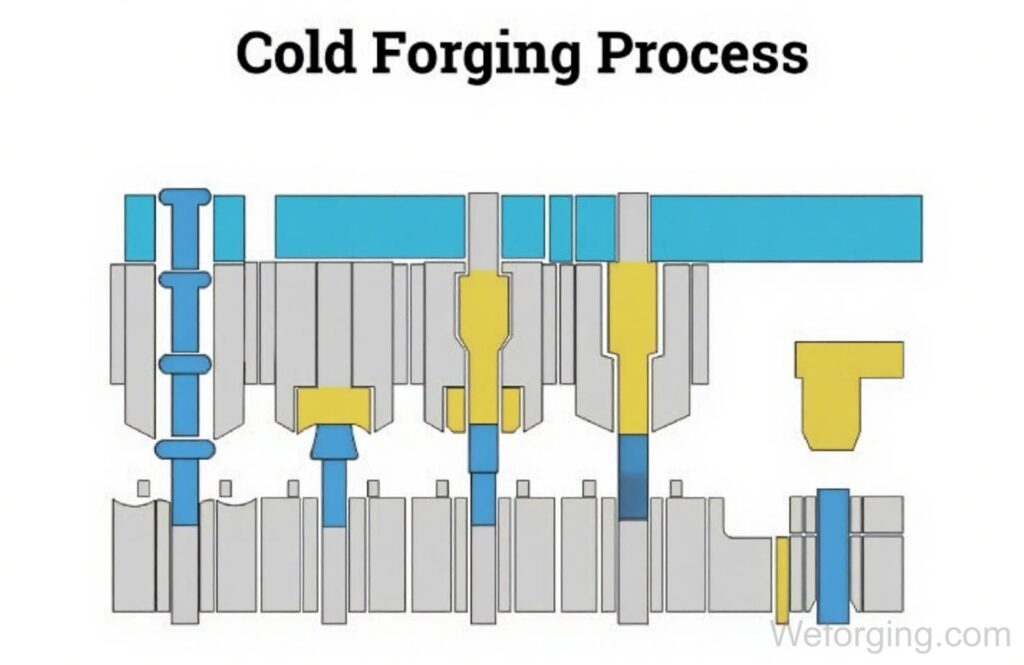

Der Kaltumformungsprozess

Der Prozess umfasst in der Regel drei Hauptschritte: Vorbereitung des Knüppels, Umformen in der Matrize und Nachbearbeitung. Es handelt sich um eine der am häufigsten verwendeten Schmiedetechniken in der Massenproduktion, da sie eine hohe Materialeffizienz, hervorragende mechanische Eigenschaften und eine gleichbleibende Teilequalität bietet.

Die Schritte umfassen:

- Vorbereitung der Knüppel – Das Rohmetall wird gereinigt, gebeizt und geschmiert, um die Reibung zu verringern und die Werkzeuge zu schützen.

- Formpressen – Der Knüppel wird in eine Präzisionsform gelegt und unter enormem Druck geformt.

- Nachbearbeitung – Zusätzliche Behandlungen wie Wärmebehandlung, Entgraten oder Oberflächenveredelung werden durchgeführt, um die Leistung und das Aussehen zu verbessern.

Vorteile des Kaltumformens

Das Kaltumformen bietet mehrere Vorteile, die es ideal für die Massenproduktion machen:

Hohe Genauigkeit und Oberflächenqualität – Liefert enge Toleranzen und glatte Oberflächen für Präzisionsteile.

Energieeffizienz – Arbeitet ohne Erwärmung, reduziert den Energieverbrauch und senkt die Produktionskosten.

Hervorragende Materialausnutzung – Verwendet fast das gesamte Material mit minimalem Ausschuss.

Verbesserte mechanische Eigenschaften – Kaltumformung stärkt die Kornstruktur und erhöht die Härte und Langzeitbeständigkeit.

Zu berücksichtigende Einschränkungen

Trotz seiner Vorteile hat das Kaltumformen einige Einschränkungen:

– Funktioniert am besten mit duktilen Werkstoffen (Weichstahl, Aluminium, Kupfer).

– Hohe Werkzeugkosten aufgrund der Anforderungen an die Formfestigkeit.

– Die Komplexität der Form kann eine Nachbearbeitung erforderlich machen.

– Am besten geeignet für Großserienfertigung.

Explore our engineering & mining solutions:Engineering & Mining Components

Industrielle Anwendungen

Zu den wichtigsten Anwendungen der Kaltumformung gehören:

– Automobilindustrie – Zahnräder, Schrauben, Muttern, Wellen, Lager.

– Luft- und Raumfahrt – hochfeste Befestigungselemente, Verbinder, Strukturteile.

– Eisenwaren und Werkzeuge – Schraubenschlüssel, Steckschlüssel, langlebige Handwerkzeuge.

– Elektronik – kaltgeformte Teile aus Kupfer und Aluminium für Steckverbinder und Anschlüsse.

– Befestigungssysteme – Flügelmuttern, die häufig in Geräten, Maschinen und Baugruppen verwendet werden, bei denen häufige Einstellungen oder Handfestigungen erforderlich sind.

Bei Weforging liefern wir kundenspezifische Schmiedeteile von 0,05 kg bis 150 kg für Branchen wie Maschinenbau, Bergbaumaschinen, Windkraft, Luft- und Raumfahrt, Hochgeschwindigkeitszüge und Brücken.

Sehen Sie sich echte Kundenprojekte an: Geschmiedete Gehäuse

Schmieden: Kalt vs. Warm

Kriterien | Kaltschmieden | |

Temperatur | Raumtemperatur oder nahezu Raumtemperatur | Über der Rekristallisationstemperatur |

Genauigkeit und Oberflächenbeschaffenheit | Hohe Präzision, glatte Oberfläche | Geringer, muss bearbeitet werden |

Materialausnutzung | Hoch, minimaler Ausschuss | Mittel, Blitz und Schrott üblich |

Mechanische Eigenschaften | Stärker, härter, kaltverfestigt | Duktile, bessere Dehnung |

Kosten | Höhere Werkzeugkosten, geringerer Energieverbrauch | Geringere Werkzeugkosten, höherer Energieverbrauch |

Schlussfolgerung

Das Kaltumformen ist ein bewährtes Metallumformungsverfahren, das starke, präzise und kostengünstige Ergebnisse liefert. Von alltäglichen Befestigungselementen bis hin zu Komponenten für die Luft- und Raumfahrt – kaltumgeformte Teile sind in allen Branchen unverzichtbar. Angesichts der steigenden Nachfrage nach Nachhaltigkeit und leistungsstarker Fertigung wird der Anwendungsbereich des Kaltumformens und innovativer Schmiedetechniken weiter wachsen.

Als führender Exporteur von Schmiedeprodukten hat sich Weforging Manufacturing nicht nur der Herstellung verschrieben, sondern fungiert auch als Ihr Produktmanager – wir helfen Ihnen, Kosten zu senken und gleichzeitig höchste Qualität zu liefern.

Häufig gestellte Fragen

Kaltumformung erhöht die Oberflächenhärte durch Kaltverfestigung und eignet sich daher ideal für hochfeste Kleinteile. Warmumformung bietet eine bessere innere Duktilität und Schlagfestigkeit und eignet sich für größere oder komplexe Teile.

Kaltumformung liefert eine hohe Maßgenauigkeit und nahezu endkonturnahe Ergebnisse bei minimaler Bearbeitung. Warmschmieden kann komplexe Formen herstellen, erfordert jedoch aufgrund der Wärmeausdehnung in der Regel mehr Bearbeitung.

US-OEMs lagern das Kaltumformen aus, um Werkzeug- und Produktionskosten zu senken, Vorlaufzeiten zu verkürzen und mit Lieferanten zusammenzuarbeiten, die integriertes Schmieden, CNC-Bearbeitung, Wärmebehandlung und Prüfung anbieten.