Was ist Metallschmieden?

Das Schmieden von Metall ist eines der ältesten und zuverlässigsten Fertigungsverfahren. Seit Jahrhunderten werden damit langlebige, leistungsstarke Bauteile hergestellt. Im Gegensatz zum Gießen oder Schweißen wird beim Schmieden festes Metall durch Druckkraft umgeformt. Dieser Prozess verfeinert die Kornstruktur und erhöht die Festigkeit.

Zu verstehen Schmiedenzu verstehen, müssen wir uns mit der Definition von Schmiedemetall, der Rolle der Temperatur von Schmiedestahl und der Funktion moderner Schmiedegeräte beschäftigen. Zusammen mit fortschrittlichen Schmiedemethoden bestimmen diese Faktoren die Qualität der Schmiedeteile. Heute umfasst das breite Anwendungsspektrum des Schmiedens von Metall die Bereiche Automobil, Marine, Bergbau und Schwermaschinen. Schmieden ist nach wie vor unverzichtbar für Industrien, die Zuverlässigkeit und Effizienz verlangen.

Definition von Schmieden – Die Grundlagen

Die Definition von Schmieden lautet: Das Formen von Metall durch Druckkräfte von Hämmern, Pressen oder Walzen. Dieser Prozess verfeinert die innere Kornstruktur, erhöht die Zähigkeit und verbessert die Ermüdungsbeständigkeit.

Geschmiedete Teile kombinieren Stärke mit Formstabilität. Anders als bei der subtraktiven Bearbeitung werden beim Schmieden die natürlichen Eigenschaften des Metalls verbessert. Das macht das Metallschmieden ideal für Zahnräder, Wellen, Flansche und Befestigungselemente.

Die Industrie entscheidet sich häufig für kundenspezifisches Schmieden, um einzigartige Designs oder spezielle Legierungen zu erhalten. Heute wird das Schmieden mit CNC-Bearbeitung und -Prüfung kombiniert. Jedes Teil erfüllt strenge globale Standards.

Häufig verwendete Materialien beim Schmieden

Die beim Schmieden verwendeten Materialien variieren je nach Anwendung des Teils und der erforderlichen Festigkeit. Am häufigsten werden Stahl, Aluminium, Kupfer und Titan verwendet.

Werkstoff | Eigenschaften | Anwendungen |

Kohlenstoffstahl | Zähigkeit, Ermüdungsbeständigkeit, kosteneffizient | Automobilindustrie und Schwermaschinenbau |

Edelstahl | Korrosionsbeständigkeit, hohe Druckfestigkeit | Schifffahrt, Chemie, Lebensmittelverarbeitung |

Aluminium | Leicht, stabil, bearbeitbar | Luft- und Raumfahrt, Transportwesen |

Kupfer/Messing | Leitfähigkeit, Langlebigkeit | Elektrik, Sanitär, Armaturen |

Titan | Festigkeit im Verhältnis zum Gewicht, korrosionsbeständig | Luft- und Raumfahrt, Verteidigung, medizinische Geräte |

Temperatur von Schmiedestahl – Warum Wärme wichtig ist

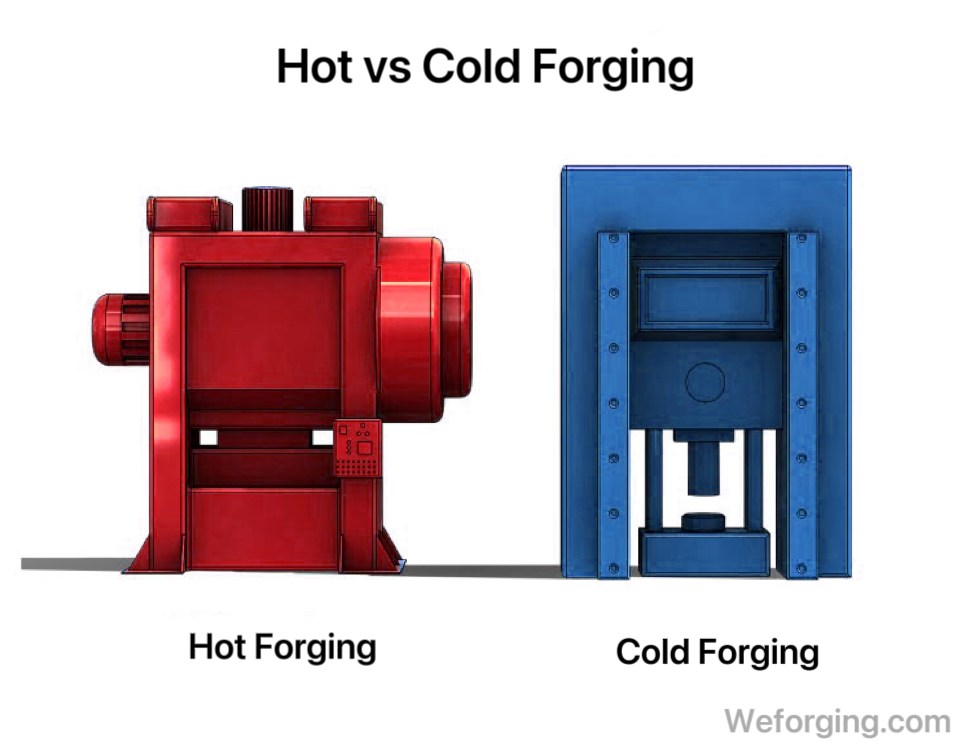

Die Temperatur von Schmiedestahl spielt eine entscheidende Rolle für die Formgebung und die Leistungsfähigkeit. Beim Warmschmieden wird das Metall über seinen Rekristallisationspunkt erhitzt. In diesem Stadium wird Stahl duktiler, was eine Verformung mit minimalem Widerstand ermöglicht und einen gleichmäßigen Kornfluss gewährleistet. Dieses Verfahren wird häufig zur Herstellung großer Bauteile wie Flansche, Wellen und Schwerlastbefestigungen verwendet, bei denen Zähigkeit und Festigkeit entscheidend sind.

Im Gegensatz dazu, Kaltschmieden bei oder nahe der Raumtemperatur statt. Es erfordert einen höheren Kraftaufwand, weil der Stahl weniger dehnbar ist, aber das Verfahren bietet eine hervorragende Oberflächengüte, engere Toleranzen und eine verbesserte Maßgenauigkeit. Das Kaltschmieden wird häufig für kleine Präzisionskomponenten wie Muttern, Bolzen und Buchsen gewählt.

Beide Verfahren haben einzigartige Vorteile, und moderne Hersteller kombinieren häufig Warm- und Kaltumformung mit CNC-Bearbeitung, um ein optimales Gleichgewicht zwischen Festigkeit, Präzision und Effizienz zu erreichen.

Schmiedeausrüstung – Werkzeuge und Technologie

Unter Weforgingkombinieren wir traditionelle Schmiedetechniken mit fortschrittlichen digitalen Werkzeugen. Während früher Fallhämmer und mechanische Pressen das Rückgrat der Produktion waren, arbeiten unsere Werkstätten heute mit hydraulischen Pressen, die schwere Teile für den Bergbau und das Bauwesen formen können. Diese Pressen bieten einen stabilen Druck und gewährleisten die für anspruchsvolle Industrien erforderliche Haltbarkeit.

Darüber hinaus integrieren wir Mazak-CNC-Bearbeitungszentren und CMM-Prüfsysteme direkt in unseren Schmiedeprozess. Dadurch können wir geschmiedete Komponenten mit engen Toleranzen, glatteren Oberflächen und gleichbleibender Qualität liefern. Für Kunden aus der Automobil-, Schiffs- und Schwermaschinenindustrie bedeutet dies kürzere Vorlaufzeiten und höhere Zuverlässigkeit.

Durch die Abstimmung von Schmiedeanlagen mit Präzisionsbearbeitung und strengen Tests bietet Weforging mehr als nur Standardlösungen. Wir bieten maßgeschneiderte Schmiededienstleistungen, die internationalen Standards entsprechen und sich an die individuellen Bedürfnisse jedes Kunden anpassen.

Schmiedeverfahren und Anwendungen

Verschiedene Schmiedemethoden dienen unterschiedlichen Bedürfnissen. Freiformschmieden eignet sich für große, flexible Formen. Geschlossenes Gesenkschmieden stellt präzise kleinere Teile in großen Mengen her. Das Stauchschmieden macht Bolzen, Befestigungselemente und Wellen stärker.

Metallschmieden findet in vielen Branchen Anwendung. In der Automobilindustrie werden Kurbelwellen, Pleuelstangen und Zahnräder für eine lange Lebensdauer verwendet. In der Energie- und Schwermaschinenindustrie sind geschmiedete Flansche und Druckteile für die Sicherheit unerlässlich. In der Schifffahrt werden geschmiedete Wellen und Kupplungen für Zuverlässigkeit unter Belastung eingesetzt.

Schlussfolgerung

Das Schmieden von Metall ist nach wie vor eines der zuverlässigsten Verfahren zur Herstellung von Hochleistungsteilen. Von der Temperaturregelung bis hin zu fortschrittlichen Anlagen und Schmiedeverfahren gewährleistet es eine Festigkeit, Haltbarkeit und Effizienz, die durch Gießen oder Schweißen nicht erreicht werden kann.

Bei Weforging kombinieren wir traditionelles Schmiedewissen mit modernen Werkzeugen wie Mazak-CNC-Bearbeitungszentren und CMM-Prüfsystemen. Diese Integration ermöglicht es uns, geschmiedete Komponenten mit engeren Toleranzen und gleichbleibender Qualität für Branchen wie

Kontakt

Senden Sie uns Ihre Anforderungen:

- 2D/3D-Zeichnungen hochladen (PDF, DWG, DXF, STEP, IGES).

- Material, Menge und technische Anforderungen angeben

- Erhalten Sie innerhalb von 24 Stunden kostenloses DFM-Feedback.