Was ist Schmieden? | Metallumformungsverfahren und Anwendungen

Schmieden ist eine der ältesten Metallumformung Verfahren, das seit Jahrhunderten zur Herstellung von starken und haltbaren Komponenten verwendet wird. Aber was ist Schmieden, und warum ist es für Industrien, die Leistung und Zuverlässigkeit benötigen, so wichtig? Um es einfach auszudrücken: Beim Schmieden wird Metall durch örtlich begrenzte Druckkräfte geformt, wodurch Komponenten mit hervorragenden mechanischen Eigenschaften entstehen.

In der heutigen Industrie hat sich die Schmiedetechnik erheblich weiterentwickelt. Durch die Kombination von traditionellem Fachwissen mit CNC-Bearbeitung und modernen Hydraulikpressen liefern Hersteller präzise und gleichbleibende Teile. Diese Fähigkeiten unterstützen kritische Anwendungen in den Bereichen Automobil, Energie und Schwermaschinen. Dieser Artikel erklärt den Herstellungsprozess des Schmiedens, stellt wichtige Schmiedeverfahren vor und hebt die Vorteile des Warm- und Kaltschmiedens hervor.

Definition von Schmieden – Grundlegendes

Unter Schmieden versteht man den Prozess der Formgebung von erhitztem Metall durch mechanische Kraft, sei es durch Hämmern, Pressen oder Walzen. Im Gegensatz zum Gießen, bei dem geschmolzenes Metall in Formen gegossen wird, wird beim Schmieden festes Metall verformt, um seine innere Struktur und Leistung zu verbessern.

Die Definition von Schmiedemetall betont die Haltbarkeit: Die Kornstruktur wird verfeinert, Hohlräume werden beseitigt und die Ermüdungsfestigkeit wird verbessert. Daher werden geschmiedete Teile in anspruchsvollen Anwendungen wie Zahnrädern und Wellen, Flanschen und Befestigungselementen verwendet.

Grundlagen der Schmiedetechnik

Die Schmiedetechnik kombiniert Materialwissenschaft und mechanische Prinzipien, um die Reaktion von Metall auf Druck und Hitze zu optimieren. Durch sorgfältige Steuerung von Temperatur, Krafteinwirkung und Verformungsgeschwindigkeit können Hersteller Komponenten mit ausgezeichneter Härte, Zähigkeit und langfristiger Ermüdungsbeständigkeit herstellen.

Beispielsweise bietet geschmiedeter Stahl eine gleichbleibende Leistung und verbesserte strukturelle Integrität, wodurch er sich hervorragend für anspruchsvolle Anwendungen eignet. Diese Festigkeit und Zuverlässigkeit sind die Hauptgründe, warum Branchen wie Automobilgetriebe, Luft- und Raumfahrtsysteme und Energieanlagen auf geschmiedete Teile als Grundlage für einen sicheren und effizienten Betrieb setzen.

Der Schmiedefertigungsprozess

Der Schmiedefertigungsprozess umfasst vier wichtige Phasen, die die Festigkeit, Präzision und Zuverlässigkeit jedes Schmiedeteils gewährleisten.

Erhitzen – Das Metall wird auf die ideale Temperatur erhitzt, wodurch es formbar wird und für die präzise Formgebung vorbereitet wird.

Umformen – Hydraulikpressen oder Präzisionshämmer üben eine kontrollierte Kraft aus, um das Metall in die gewünschte Geometrie zu formen.

Besäumen und Abkühlen – Das Material wird veredelt und das Bauteil unter kontrollierten Bedingungen abgekühlt, um die strukturelle Integrität zu verbessern.

Endbearbeitung – Durch Präzisionsbearbeitung, Oberflächenbehandlung und Prüfung erreicht das Schmiedeteil die erforderliche Genauigkeit und Leistung.

Schmiedeverfahren und Anwendungen

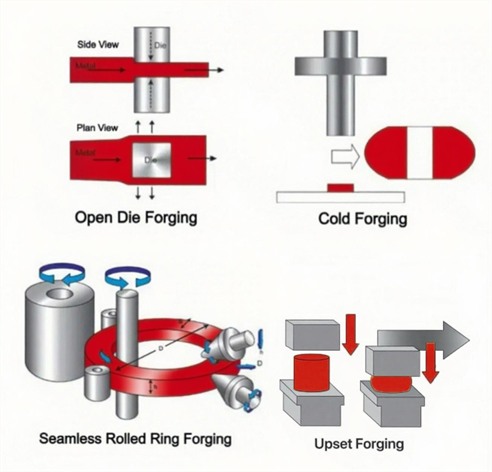

Es werden üblicherweise mehrere Schmiedeverfahren verwendet:

– Freiformschmieden – für große Wellen und Blöcke.

– Gesenkschmieden – für Präzisionsteile in der Automobil- und Luftfahrtindustrie.

– Walzringschmieden von Lagern und Zahnkränzen.

– Stauchschmieden – für Bolzen, Muttern und Flansche.

Jedes Verfahren bietet je nach erforderlicher Festigkeit, Geometrie und Produktionsvolumen bestimmte Vorteile. Geschmiedete Getriebewellen und Flansche bieten beispielsweise eine höhere Zuverlässigkeit und längere Lebensdauer als Teile, die durch Gießen oder Schweißen hergestellt werden.

Schmiedeverfahren basierend auf der Temperatur

Schmiedeprozesse werden in der Regel nach der Umformtemperatur klassifiziert, die einen direkten Einfluss auf das Fließverhalten des Materials, die Maßgenauigkeit, die Werkzeugbelastung und die nachgelagerten Bearbeitungsanforderungen hat. Durch die Wahl des richtigen Temperaturbereichs können Hersteller ein Gleichgewicht zwischen Leistung, Kosten und Produktionseffizienz herstellen.

Das Warmschmieden wird oberhalb der Rekristallisationstemperatur des Materials durchgeführt und ermöglicht eine hervorragende Plastizität und Kornflusssteuerung. Es wird häufig für große oder komplexe Bauteile verwendet, bei denen Formflexibilität und innere strukturelle Integrität im Vordergrund stehen.

Das Warmschmieden erfolgt bei mittleren Temperaturen und bietet einen Kompromiss zwischen Umformkraft und Maßgenauigkeit. Dieses Verfahren wird häufig für Teile gewählt, die eine verbesserte Genauigkeit erfordern und gleichzeitig eine angemessene Verformbarkeit aufweisen müssen.

Das Kaltumformen wird bei nahezu Raumtemperatur durchgeführt und kommt in der Regel bei kleineren Bauteilen zum Einsatz, die in großen Stückzahlen hergestellt werden. Es bietet eine hervorragende Oberflächenbeschaffenheit, Maßhaltigkeit und Materialausnutzung und eignet sich daher für Präzisionsteile und Verbindungselemente.

Durch die frühzeitige Bewertung der Temperatureinflüsse können OEMs die Umformprozesse auf die Bauteilgeometrie, die Leistungsanforderungen und die Gesamtfertigungskosten abstimmen.

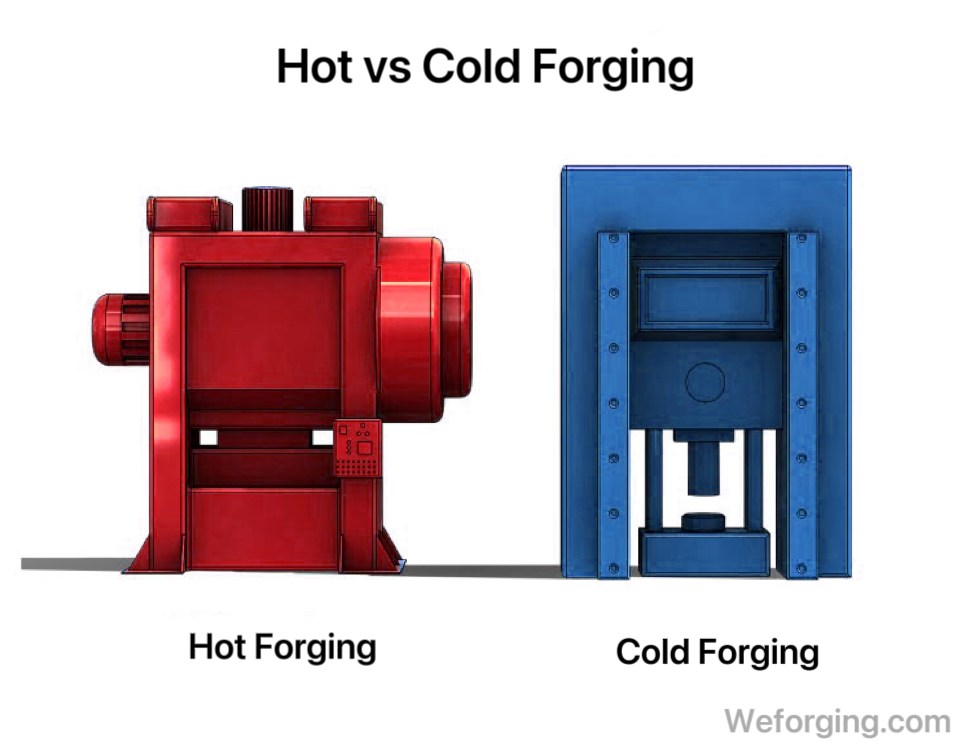

Warmschmieden vs. Kaltschmieden

Ein wichtiger Unterschied bei den Schmiedeverfahren ist, ob der Prozess bei hohen oder niedrigen Temperaturen stattfindet. Warmschmieden erhitzt das Metall über seinen Rekristallisationspunkt hinaus, wodurch es formbar und leichter zu bearbeiten wird. Diese Methode wird häufig für Flansche, Getriebewellen und hochbelastbare Befestigungselemente verwendet, da hohe Temperaturen die Duktilität erhöhen und komplexe Geometrien ermöglichen.

Im Gegensatz dazu, Kaltschmieden bei oder nahe der Raumtemperatur statt. Es liefert glattere Oberflächen, größere Maßgenauigkeit und höhere Festigkeit durch Kaltverfestigung. Daher ist das Kaltschmieden ideal für kleinere Komponenten wie Muttern und Bolzen, Buchsen und Präzisionsteile für die Automobilindustrie, bei denen es auf Genauigkeit ankommt.

Letztendlich ist die Wahl zwischen Warmumformung und Kaltumformung von der Materialart, den Toleranzanforderungen und dem Produktionsvolumen ab. In vielen Branchen kombinieren die Hersteller beide Methoden mit der maschinellen Bearbeitung, um ein optimales Gleichgewicht zwischen Stärke, Genauigkeit und Effizienz zu erreichen.

Forging Metal Process in Modern Industry

The forging metal process continues to be central in industries that require durability and safety. While casting remains useful for certain designs, forging ensures a stronger grain structure and greater resistance to impact and fatigue.

Durch den Einsatz von CNC-Bearbeitung erreichen geschmiedete Teile sowohl strukturelle Integrität als auch präzise Toleranzen, was sie für kritische Anwendungen in der Automobil-, Schiffs-, Luft- und Raumfahrt sowie im Schwermaschinenbau unverzichtbar macht. Als Referenz dienen die von ASM International veröffentlichten Schmiedestandards.

Schlussfolgerung

Das Schmieden ist ein wichtiger Prozess in der modernen Metallbearbeitung, der wegen seiner Festigkeit, Genauigkeit und Zuverlässigkeit geschätzt wird. Schmieden bedeutet, erhitztes Metall mit kontrollierten Druckkräften zu formen. Die Schmiedetechnik wendet Materialwissenschaften an, um die Leistung zu optimieren und langlebige Komponenten zu gewährleisten. Der Schmiedefertigungsprozess umfasst Erhitzen, Formen, Abkühlen und Endbearbeiten für gleichbleibende Qualität. Verschiedene Schmiedeverfahren, darunter Warmschmieden und Kaltschmieden, bieten maßgeschneiderte Vorteile für die heutigen Industrien.

Bei Weforging integrieren wir fortschrittliche Schmiedetechnologie, CNC-Bearbeitung und strenge Qualitätsprüfungen, um zuverlässige Lösungen für globale Käufer anzubieten. Ganz gleich, ob Sie Standarddesigns oder kundenspezifische Spezifikationen benötigen, unser Team ist bereit, Ihre Projektanforderungen zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen oder ein Angebot anzufordern.

Häufig gestellte Fragen

Beim Schmieden wird festes Metall durch mechanische Krafteinwirkung geformt, wodurch stärkere Bauteile mit überlegenen mechanischen Eigenschaften entstehen. Beim Gießen hingegen wird das Metall geschmolzen und in Formen gegossen, um Formen zu bilden. Geschmiedete Teile haben in der Regel eine höhere Dichte und bessere mechanische Eigenschaften, wodurch sie sich ideal für Hochleistungsanwendungen eignen.

Zu den gängigen Schmiedematerialien gehören:

-

Carbon Steel: Grades like 1000, 1100, 1200, and 1500 series.

-

Legierter Stahl: Sorten wie die Serien 4000 bis 9000.

-

Edelstahl: Einschließlich der Serien 300 und 400 sowie PH-Güten wie 13.8, 15.5 und 17.4.

-

Aluminiumlegierungen: Güten wie die Serien 2000, 6000 und 7000.

Geschmiedete Teile bieten mehrere Vorteile:

-

Hohe Festigkeit und Langlebigkeit: Durch das Schmieden wird die Kornstruktur des Metalls verbessert, wodurch seine Zugfestigkeit und Ermüdungslebensdauer erhöht werden.

-

Hervorragende mechanische Eigenschaften: Durch den Verformungsprozess werden Gussfehler wie Porosität und Einschlüsse beseitigt, was zu stärkeren, zuverlässigeren Teilen führt.

-

Zuverlässigkeit: Ideal für kritische Anwendungen in Branchen wie Automobil, Luft- und Raumfahrt, Energie und Schwermaschinen.