Ringwalzen vs. Freiformschmieden: Was eignet sich besser für große Ringe?

Große Metallringe sind wichtige Komponenten in schweren industriellen Systemen wie Baumaschinen, Energieanlagen und Kraftübertragungsbaugruppen. Da sie unter hohen Belastungen und zyklischen Beanspruchungen arbeiten, hängen ihre langfristige Leistungsfähigkeit und Zuverlässigkeit stark vom gewählten Herstellungsverfahren ab. Unter den verfügbaren Verfahren sind das Ringwalzen und das Freiformschmieden zwei weit verbreitete, aber grundlegend unterschiedliche Ansätze zur Herstellung großer Ringe. Jedes Verfahren wirkt sich auf die Kornflussorientierung, die Materialeffizienz, die Maßhaltigkeit und die Eignung für bestimmte Anwendungen aus. In diesem Artikel werden das Ringwalzen und das Freiformschmieden aus technischer und beschaffungstechnischer Sicht verglichen, wobei der Schwerpunkt auf der Auswahl des am besten geeigneten Verfahrens für industrielle Ringe mit großem Durchmesser liegt.

Was ist Ringwalzschmieden?

Ringwalzschmieden ist ein spezielles Umformverfahren zur Herstellung nahtloser Walzringe. Der Prozess beginnt mit einem vorgeformten Ringrohling, der erhitzt und zwischen einer angetriebenen Walze und einem Dorn radial aufgeweitet wird. Während des Walzens dreht sich der Ring, während sein Durchmesser zunimmt und die Wandstärke kontrolliert reduziert wird.

Das Ergebnis dieses Verfahrens ist ein kontinuierlicher umlaufender Kornfluss, der der Ringgeometrie folgt. Im Vergleich zu anderen Schmiedeverfahren bietet das Ringwalzschmieden eine höhere Materialeffizienz und verbesserte mechanische Eigenschaften entlang der primären Belastungslinie, wodurch sich das Ringwalzen gut für Ringe mit großem Durchmesser und relativ gleichmäßigen Querschnitten in Hochleistungsanwendungen eignet.

Was ist Freiformschmieden für Ringe?

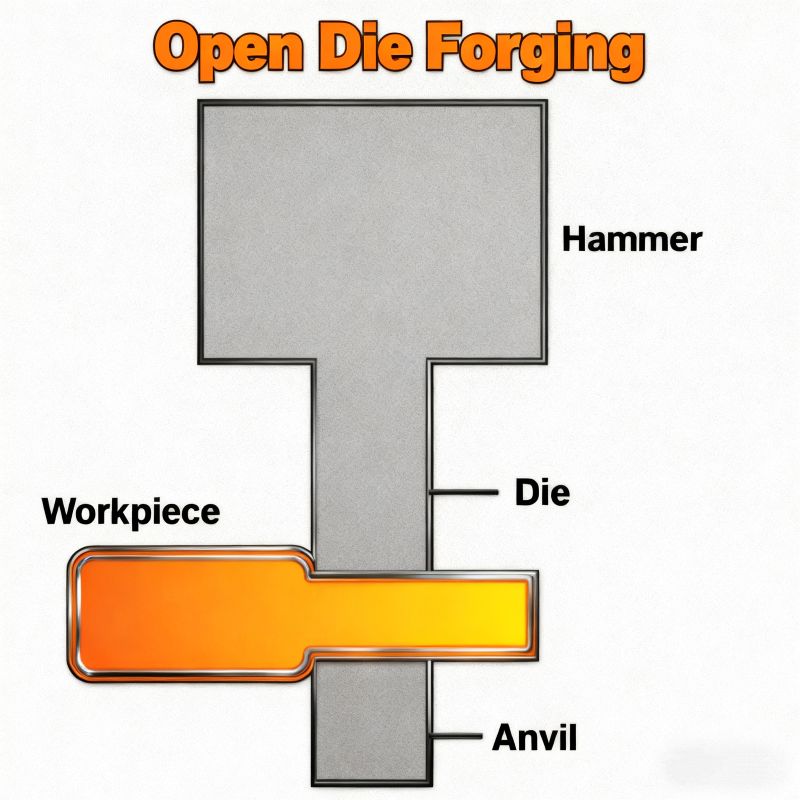

Freiformschmieden ist ein traditionelles Schmiedeverfahren, bei dem erhitztes Metall zwischen flachen oder konturierten Gesenken geformt wird, ohne das Werkstück vollständig zu umschließen. Bei der Ringherstellung wird zunächst ein massiver Rohling geschmiedet und anschließend gestanzt oder aufgeweitet, um eine Ringgeometrie zu erzeugen.

Im Gegensatz zu walzbasierten Verfahren basiert das Freiformschmieden auf wiederholter Druckverformung statt auf Umfangsdehnung. Dieses Verfahren verfeinert zwar die Materialstruktur, aber die resultierende Kornfließrichtung bildet kein kontinuierliches Umfangsmuster und eignet sich daher besser für Anwendungen mit komplexen Geometrien, erheblichen Wanddickenunterschieden oder relativ geringen Produktionsmengen.

Wichtige Eigenschaften von nahtlos gewalzten Ringen

Nahtlos gewalzte Ringe, die durch Ringwalzen hergestellt werden, bieten strukturelle und dimensionale Eigenschaften, die eine zuverlässige Leistung in industriellen Schwerlastanwendungen gewährleisten. Ein wesentliches Merkmal ist der kontinuierliche Umfangskornfluss, der der Ringgeometrie folgt und die Widerstandsfähigkeit gegen Ermüdung und zyklische Belastung verbessert.

Darüber hinaus bieten nahtlos gewalzte Ringe eine gleichmäßige Wandstärke und eine konsistente Durchmesserkontrolle, was zu einer stabilen Spannungsverteilung und einem vorhersehbaren mechanischen Verhalten im Betrieb beiträgt. Aus fertigungstechnischer Sicht ermöglicht das Ringwalzen eine effiziente Materialausnutzung und eine reduzierte Bearbeitungszugabe, was die kostengünstige Herstellung von Ringen mit großem Durchmesser unterstützt.

Ringwalzen vs. Freiformschmieden: Die wichtigsten Unterschiede

Beim Vergleich von Ringwalzen und Freiformschmieden sind mehrere technische Faktoren für Ringe mit großem Durchmesser besonders relevant.

Vergleichsfaktor | Ringwalzen | Freiformschmieden |

Kornflussorientierung | Continuous circumferential grain flow, improving fatigue resistance and uniform load distribution | Diskontinuierliche Kornmuster, im Allgemeinen für statische Belastungen geeignet, jedoch weniger optimal für zyklische Beanspruchungen |

Materialausnutzung | Hohe Materialeffizienz durch nahezu formgerechte Expansion während des Walzens | Geringere Effizienz, oft mit größerem Bearbeitungsaufmaß und höherem Materialverlust verbunden |

Maßhaltigkeit | Präzise Kontrolle von Durchmesser und Wandstärke, insbesondere bei nahtlos gewalzten Ringen mit gleichmäßigen Querschnitten | Größere Maßtoleranzen, zusätzliche Bearbeitung zur Erzielung der Genauigkeit erforderlich |

Eignung für Ringe mit großem Durchmesser | Gut geeignet für Ringe mit großem Durchmesser, gleichbleibendem Querschnitt und leistungskritischen Anwendungen | Besser geeignet für variable Querschnitte oder Anwendungen mit geringeren Stückzahlen, bei denen die Abmessungen weniger kritisch sind |

Welches Verfahren eignet sich besser für große Ringe?

Bei der Herstellung von Ringen mit großem Durchmesser hängt die Wahl zwischen Ringwalzen und Freiformschmieden eher von den Anwendungsanforderungen als von einer universellen „besten“ Lösung ab.

In Anwendungen, in denen ein gleichmäßiger Kornfluss, Dimensionsstabilität und langfristige Ermüdungsfestigkeit entscheidend sind, hat sich das Ringwalzen jedoch als das vorherrschende und oft unersetzliche Verfahren durchgesetzt. Durch die Anpassung der Materialstruktur an die Betriebslasten bieten nahtlos gewalzte Ringe eine vorhersehbare Leistung unter Dreh- und Belastungsbedingungen. Das Freiformschmieden eignet sich weiterhin für komplexe Geometrien oder begrenzte Produktionsmengen, aber seine Anwendbarkeit wird mit steigenden Leistungsanforderungen zunehmend eingeschränkt.

Typische industrielle Anwendungen von gewalzten Ringschmiedeteilen

Gezogene Ringschmiedeteile werden aufgrund ihrer strukturellen Konsistenz und effizienten Materialausnutzung häufig in der Schwerindustrie eingesetzt. Typische Anwendungsbereiche sind:

Zahnradrohlinge für die Kraftübertragung – für eine stabile Drehmomentübertragung und zuverlässige Ermüdungsfestigkeit

Drehlagerringe für Baumaschinen – für eine reibungslose und zuverlässige Drehung unter kombinierten Belastungen

Flanschringe für Druckanschlüsse – für sichere Schnittstellen und strukturelle Unterstützung

Große Lagerringe für rotierende Systeme – Gewährleistung von Maßhaltigkeit und reibungslosem Betrieb

Diese Komponenten profitieren von einer gleichmäßigen Kornstruktur und einer kontrollierten Geometrie, wodurch eine zuverlässige Leistung bei Langzeitanwendungen gewährleistet wird.

Schlussfolgerung

Sowohl das Ringwalzen als auch das Freiformschmieden werden bei der Herstellung großer Industrieringe eingesetzt, wobei das geeignete Verfahren von der Ringgröße, der Geometrie und den Leistungsanforderungen bestimmt wird. Für Anwendungen, bei denen große Ringdurchmesser, ein gleichmäßiger Kornfluss und Dimensionsstabilität entscheidend sind, wird in der Regel das Ringwalzen gewählt.

Wenn Ihr Projekt das Ringwalzen oder die Verwendung großer Ringe umfasst, steht Ihnen unser Team für technische Beratungen und Prozessbewertungen zur Verfügung.